فهرست عناوین

- معرفی فرآیندهای صنعتی تولید اسید نیتریک

- فرآیند اکسیداسیون آمونیاک : پایه تولید اسید نیتریک

- واکنش های شیمیایی کلیدی در تولید اسید نیتریک صنعتی

- فرآیند فشار پایین در تولید اسید نیتریک : مراحل و مزایا

- مراحل فرآیند فشار پایین

- مزایای فرآیند فشار پایین

- فرآیند فشار بالا در تولید اسید نیتریک : چگونه کار میکند؟

- مراحل فرآیند فشار بالا

- نقش کاتالیست در فرآیند تولید اسید نیتریک

- مدیریت گرما و انرژی در فرآیندهای تولید اسید نیتریک

- کنترل گازهای خروجی در تولید اسید نیتریک

- تکنولوژی های نوین در بهینه سازی فرآیند تولید اسید نیتریک

- سیستم های خنککننده در تولید صنعتی اسید نیتریک

- چالش های تولید اسید نیتریک در مقیاس صنعتی

- بهینه سازی مصرف مواد اولیه در تولید اسید نیتریک

- استانداردهای ایمنی در فرآیندهای تولید اسید نیتریک

- مدیریت پسماندهای صنعتی در تولید اسید نیتریک

- تحلیل اقتصادی فرآیندهای تولید اسید نیتریک در صنایع شیمیایی

نوشته شده توسط شرکت صنایع نیتریک ایران

منتشر شده توسط شرکت صنایع نیتریک ایران

تاریخ انتشار مقاله : 03-10-1403

تاریخ بروزرسانی مقاله : 03-10-1403

تعداد کلمات : 3642

آدرس مقاله : لینک مقاله

فرآیندهای صنعتی تولید اسید نیتریک

معرفی فرآیندهای صنعتی تولید اسید نیتریک

اسید نیتریک (HNO₃) ، یک ترکیب شیمیایی پرکاربرد در صنایع مختلف از جمله تولید کودهای شیمیایی ، مواد منفجره ، رنگ ها و داروها است. تولید صنعتی این اسید عمدتا از طریق دو فرآیند اصلی انجام میشود: فرآیند Ostwald (اُستوالد ) و فرآیند قوس الکتریکی.

فرآیند Ostwald ، روش غالب و اقتصادی تر تولیدی برای مصرف و کاربرد اسید نیتریک در صنایع غذایی است. که شامل اکسیداسیون کاتالیستی آمونیاک به نیتریک اکسید ، اکسیداسیون نیتریک اکسید به دی نیتروژن تتراکسید و در نهایت ، جذب دی نیتروژن تتراکسید در آب برای تولید اسید نیتریک می باشد. این فرآیند به دلیل راندمان بالا و تکنولوژی نسبتا ساده ، به طور گسترده در صنعت مورد استفاده قرار میگیرد.

فرآیند قوس الکتریکی ، روشی قدیمی تر و کمتر کارآمد برای تولید اسید نیتریک است. که در آن از قوس الکتریکی برای اکسیداسیون مستقیم نیتروژن موجود در هوا استفاده می شود. با این حال ، به دلیل راندمان پایین ، هزینه بالای انرژی و تولید آلاینده های زیست محیطی زیاد ، این فرآیند به ندرت در مقیاس صنعتی مورد استفاده قرار میگیرد.

و به طور کلی ، فرآیند Ostwald به عنوان روش برتر تولید اسید نیتریک در صنعت شناخته می شود. تحقیقات مداوم برای بهبود راندمان و کاهش اثرات زیست محیطی فرآیند Ostwald و همچنین توسعه روش های جایگزین پایدارتر ، همچنان ادامه دارد.

فرآیند اکسیداسیون آمونیاک : پایه تولید اسید نیتریک

فرآیند اکسیداسیون آمونیاک ، هسته اصلی تولید صنعتی اسید نیتریک به شمار می رود. و نخستین مرحله از فرآیند Ostwald ، روش غالب تولید این ترکیب شیمیایی حیاتی است. در این مرحله ، آمونیاک (NH₃) در مجاورت اکسیژن (O₂) و بر روی یک بستر کاتالیستی (معمولاً آلیاژی از پلاتین و رودیوم) در دما و فشار بالا (حدود 800-900 درجه سانتیگراد و 5-10 اتمسفر) اکسید می شود.

تا نیتریک اکسید (NO) و آب (H₂O) تولید شود. واکنش گرمازایی که به صورت 4NH₃ + 5O₂ → 4NO + 6H₂O نشان داده می شود ، انرژی لازم برای ادامهی فرآیند را فراهم می کند.

کنترل دقیق پارامترهای عملیاتی ، از جمله نسبت آمونیاک به اکسیژن و سرعت جریان گازها ، برای حداکثر رساندن بازده و جلوگیری از احتراق آمونیاک و تشکیل اکسیدهای نیتروژن ناخواسته ، حیاتی است.

عملکرد کاتالیزور در این فرآیند نقشی اساسی دارد. کاتالیزور پلاتین-رودیوم ، با کاهش انرژی فعالسازی واکنش ، سرعت تبدیل آمونیاک به نیتریک اکسید را بهطور قابل توجهی افزایش می دهد. رودیوم به عنوان یک افزودنی به پلاتین ، به پایداری و طول عمر کاتالیزورکمک می کند و از مسموم شدن آن با ناخالصی های احتمالی در جریان گاز جلوگیری میکند.

طراحی دقیق راکتور و نحوهی قرارگیری کاتالیزور نیز در توزیع یکنواخت جریان گاز و بهینهسازی تماس بین آمونیاک ، اکسیژن و کاتالیزور ، نقشی مهم ایفا میکند. راندمان این مرحله ، به طور مستقیم بر راندمان کل فرآیند تولید اسید نیتریک تأثیرگذار است.

واکنش های شیمیایی کلیدی در تولید اسید نیتریک صنعتی

در تولید صنعتی اسید نیتریک ، فرآیند Ostwald روش غالب است. این فرآیند شامل چندین واکنش شیمیایی کلیدی است که در ادامه به طور مفصل توضیح داده میشوند:

1. اکسیداسیون آمونیاک: این واکنش ، مرحله اول و مهمترین مرحله در فرآیند Ostwald است. در این مرحله ، آمونیاک (NH₃) با اکسیژن (O₂) در حضور یک کاتالیزور پلاتین-رودیوم در دمای بالا (850-900 درجه سانتیگراد) و فشار نسبتا بالا (5-10 اتمسفر) واکنش میدهد و نیتریک اکسید (NO) و آب (H₂O) تولید میکند: 4NH₃(g) + 5O₂(g) → 4NO(g) + 6H₂O(g)

این واکنش گرمازا است و گرمای تولید شده در آن برای حفظ دمای واکنش استفاده میشود. کنترل دقیق شرایط واکنش (دما ، فشار ، نسبت آمونیاک به اکسیژن) برای حداکثر رساندن راندمان و جلوگیری از تشکیل محصولات جانبی ناخواسته مانند N₂O بسیار مهم است. کاتالیزور پلاتین-رودیوم نقش حیاتی در کاهش انرژی فعالسازی واکنش و افزایش سرعت آن دارد.

2. اکسیداسیون نیتریک اکسید: نیتریک اکسید (NO) تولید شده در مرحله قبل ، به سرعت با اکسیژن موجود در هوا واکنش میدهد و دینیتروژن تتراکسید (N₂O₄) را تشکیل میدهد: 2NO(g) + O₂(g) → 2NO₂(g)

این واکنش نسبتاً کندتر از اکسیداسیون آمونیاک است. و به طور معمول در یک برج جذب انجام میشود که در آن تماس گازها با اکسیژن بهینه می شود. دمای پایینتر در این مرحله ، سرعت واکنش را افزایش می دهد.

3. جذب دینیتروژن تتراکسید: در این مرحله ، دینیتروژن تتراکسید (N₂O₄) در آب حل میشود و اسید نیتریک (HNO₃) و نیتریک اکسید (NO) تولید میکند: 3NO₂(g) + H₂O(l) → 2HNO₃(aq) + NO(g)

این واکنش در یک برج جذب انجام می شود که در آن دینیتروژن تتراکسید در آب حل می شود. و اسید نیتریک با غلظت حدود 50-60 درصد تولید می شود. نیتریک اکسید (NO) تولید شده در این مرحله ، به مرحله اکسیداسیون نیتریک اکسید برگردانده می شود و دوباره استفاده می شود. برای رسیدن به غلظت بالاتر اسید نیتریک ، از روش های تقطیر و تغلیظ استفاده می شود.

فرآیند فشار پایین در تولید اسید نیتریک : مراحل و مزایا

فرآیند فشار پایین تولید اسید نیتریک ، نوعی از فرآیند Ostwald است. که در آن فشار عملیاتی در مراحل مختلف ، به ویژه در مرحله اکسیداسیون آمونیاک ، به طور قابل توجهی پایین تر از فرآیندهای فشار بالا (معمولاً حدود 10 اتمسفر) است. در حالی که فرآیندهای فشار بالا به طور سنتی غالب بودند ، فرآیندهای فشار پایین به دلیل مزایای خاص خود ، در سالهای اخیر توجه بیشتری را به خود جلب کرده اند.

مراحل فرآیند فشار پایین

فرآیند فشار پایین تولید اسید نیتریک ، به طور کلی از همان سه مرحله اصلی فرآیند Ostwald پیروی می کند ، اما با تفاوتهای قابل توجه در شرایط عملیاتی:

*اکسیداسیون آمونیاک: آمونیاک با اکسیژن در حضور کاتالیزور پلاتین-رودیوم واکنش میدهد تا نیتریک اکسید (NO) و آب (H₂O) تولید کند: 4NH₃(g) + 5O₂(g) → 4NO(g) + 6H₂O(g)

در فرآیند فشار پایین ، این واکنش در فشار پایینتری نسبت به فرآیند فشار بالا انجام میشود (معمولاً کمتر از 5 اتمسفر). دمای واکنش همچنان بالا (حدود 850-900 درجه سانتیگراد) باقی می ماند. از آنجایی که فشار پایین تر است ، ابعاد راکتور میتواند بزرگتر باشد. و نیاز به مواد مقاوم به فشار بالا کاهش مییابد.

*اکسیداسیون نیتریک اکسید: نیتریک اکسید با اکسیژن موجود در هوا واکنش می دهد. تا دی نیتروژن تتراکسید (N₂O₄) تشکیل دهد: 2NO(g) + O₂(g) → 2NO₂(g) این واکنش در فرآیند فشار پایین نیز در فشار پایینتر انجام می شود. طراحی برج جذب برای این مرحله باید با توجه به فشار پایینتر بهینه شود تا راندمان جذب به حداکثر برسد.

*جذب دینیتروژن تتراکسید: دینیتروژن تتراکسید در آب جذب میشود و اسید نیتریک (HNO₃) و نیتریک اکسید (NO) تولید میکند: 3NO₂(g) + H₂O(l) → 2HNO₃(aq) + NO(g) این مرحله نیز در فشار پایینتر انجام میشود. NO تولید شده در این مرحله به مرحله اکسیداسیون نیتریک اکسید بازگردانده می شود و در چرخه مجدد استفاده می شود.

مزایای فرآیند فشار پایین

فرآیند فشار پایین تولید اسید نیتریک چندین مزیت نسبت به فرآیند فشار بالا دارد:

-نیاز به تجهیزات مقاوم به فشار بالا در فشار پایینتر کمتر است. و در نتیجه هزینه سرمایهگذاری اولیه کاهش مییابد.

-فشرده سازی گازها در فشار پایینتر انرژی کمتری مصرف میکند.

-در فشار پایین تر ، ابعاد راکتور میتواند بزرگ تر باشد. که میتواند منجر به طراحی ساده تر و نگهداری آسان تر شود.

-اگرچه برخی معتقدند که راندمان فرآیند فشار پایین کمی پایینتر از فرآیند فشار بالا است. اما به دلیل طراحی بهینه و کنترل دقیقتر پارامترهای عملیاتی ، این اختلاف ممکن است ناچیز باشد.

-در فشار پایین تر ، خطر نشت و انفجار کمتر است و ایمنی فرآیند افزایش می یابد.

فرآیند فشار بالا در تولید اسید نیتریک : چگونه کار میکند؟

فرآیند فشار بالا برای تولید اسید نیتریک ، گونهای از فرآیند Ostwald است. که در آن فشار عملیاتی در مراحل مختلف ، به ویژه در مرحله اکسیداسیون آمونیاک ، به طور قابل توجهی بالاتر از فرآیندهای فشار پایین است (معمولاً بین 5 تا 10 اتمسفر ، و گاهی حتی بیشتر). این افزایش فشار ، تأثیر مستقیمی بر جنبههای مختلف فرآیند دارد .

مراحل فرآیند فشار بالا

فرآیند فشار بالا نیز مانند فرآیند فشار پایین ، از سه مرحله اصلی فرآیند Ostwald پیروی میکند:*اکسیداسیون کاتالیستی آمونیاک: این مرحله ، قلب فرآیند است. آمونیاک گازی (NH₃) با اکسیژن (O₂) در حضور کاتالیزور پلاتین-رودیوم واکنش میدهد و نیتریک اکسید (NO) و آب (H₂O) تولید میکند: 4NH₃(g) + 5O₂(g) → 4NO(g) + 6H₂O(g)

در فرآیند فشار بالا ، این واکنش در فشار بالا انجام می شود. فشار بالاتر ، غلظت واکنش دهنده ها را در واحد حجم افزایش می دهد. و در نتیجه سرعت واکنش را بهبود می بخشد. این به معنای کوچکتر بودن راکتور برای تولید یک مقدار خاص اسید نیتریک نسبت به فرآیند فشار پایین است. دمای واکنش نیز همچنان بالا (850-900 درجه سانتیگراد) باقی می ماند.

*اکسیداسیون نیتریک اکسید: نیتریک اکسید (NO) تولید شده در مرحله قبل ، با اکسیژن اضافی واکنش داده و دینیتروژن تتراکسید (N₂O₄) را تشکیل می دهد: 2NO(g) + O₂(g) → 2NO₂(g) این واکنش ، گرچه نسبت به اکسیداسیون آمونیاک کندتر است ، اما در فشار بالا سریع تر انجام می شود. افزایش فشار ، زمان اقامت مورد نیاز برای تکمیل واکنش را کاهش میدهد.

*جذب دی نیتروژن تتراکسید: دی نیتروژن تتراکسید (N₂O₄) در آب جذب میشود و اسید نیتریک (HNO₃) و نیتریک اکسید (NO) تولید میکند: 3NO₂(g) + H₂O(l) → 2HNO₃(aq) + NO(g) نیتریک اکسید (NO) تولید شده در این مرحله ، به مرحله دوم بازگردانده می شود و در چرخه مجدد استفاده می شود .

فرآیند فشار پایین در تولید اسید نیتریک ، به عنوان جایگزینی برای فرآیندهای فشار بالا ، به ویژه در کارخانه های با مقیاس کوچکتر یا در مواردی که کاهش هزینههای سرمایهگذاری و مصرف انرژی در اولویت باشد ، مورد توجه قرار میگیرد. با این حال ، انتخاب بین فرآیند فشار بالا و فشار پایین بستگی به عوامل متعددی مانند مقیاس تولید ، هزینههای انرژی ، و ملاحظات ایمنی دارد.

پیشرفتهای تکنولوژیکی در طراحی راکتورها و سیستمهای کنترل فرآیند ، ممکن است. در آینده منجر به افزایش راندمان و کاهش معایب فرآیندهای فشار پایین شود.

نقش کاتالیست در فرآیند تولید اسید نیتریک

در فرآیند صنعتی تولید اسید نیتریک ، که عمدتا از طریق فرآیند Ostwald انجام میشود ، کاتالیست پلاتین-رودیوم نقشی حیاتی در مرحلهی اکسیداسیون آمونیاک ایفا میکند. این کاتالیست با کاهش انرژی فعالسازی واکنش بین آمونیاک و اکسیژن ، سرعت این واکنش گرمازا و برگشتپذیر را بهطور چشمگیری افزایش میدهد.

بدون حضور این کاتالیست ، رسیدن به تبدیل قابل قبول آمونیاک به نیتریک اکسید نیازمند دما و فشار بسیار بالا و در نتیجه هزینه بر خواهد بود. عوامل مختلفی از جمله دما ، فشار ، نسبت واکنشدهندهها و خلوص آمونیاک ، بر عملکرد کاتالیست اثر میگذارند. و وجود ناخالصیهایی مانند فسفر ، آرسنیک یا گوگرد میتواند منجر به مسمومیت و کاهش راندمان آن شود.

بنابراین ، استفاده از کاتالیست پلاتین-رودیوم در فرآیند Ostwald نه تنها سرعت واکنش را افزایش داده و به تولید اقتصادی اسید نیتریک کمک میکند. بلکه بهینهسازی شرایط عملیاتی مانند دما و فشار را نیز امکان پذیر میسازد. حفاظت از کاتالیست در برابر مسمومیت و کنترل دقیق شرایط واکنش برای حفظ راندمان و عملکرد پایدار فرآیند ، از اهمیت بالایی برخوردار است.

مدیریت گرما و انرژی در فرآیندهای تولید اسید نیتریک

مدیریت گرما و انرژی در فرآیند تولید اسید نیتریک از اهمیت بالایی برخوردار است. چرا که این فرآیند شامل واکنش های گرمازا و گرماگیر است. و کنترل دما و بازیابی انرژی به طور قابل توجهی بر راندمان و هزینههای تولید تأثیر می بگذارد.

در مرحله اکسیداسیون آمونیاک ، که یک واکنش گرمازا است ، گرمای تولید شده باید به طور مؤثر مدیریت شود. تا از آسیب دیدن کاتالیست و دیگر اجزای سیستم جلوگیری شود. روش های مختلفی برای این منظور استفاده میشود ، از جمله:

-استفاده از مبدل های حرارتی برای بازیابی گرما

- استفاده از سیستم های خنککننده برای کنترل دما.

در مراحل بعدی ، واکنش های گرماگیر نیز وجود دارند که ممکن است. نیاز به تأمین انرژی خارجی داشته باشند. بهینه سازی مصرف انرژی درکمپرسورها ، پمپ ها و دیگر تجهیزات فرآیند نیز از اهمیت بالایی برخوردار است.

بهینه سازی مصرف انرژی در فرآیند تولید اسید نیتریک به طور کلی شامل استفاده از تکنیک هایی مانند بازیابی حرارت از جریانهای خروجی ، استفاده از توربین های بخار برای تولید برق ، و بهینهسازی کنترل فرآیند برای کاهش تلفات انرژی است. به عنوان مثال گرمای تولید شده در مرحله اکسیداسیون آمونیاک ، برای تولید بخار و در نتیجه تولید برق یا گرمایش در بخشهای دیگر کارخانه استفاده می شود.

همچنین ، استفاده از عایقکاری مناسب در لوله ها و تجهیزات ، کاهش تلفات حرارتی و افزایش راندمان انرژی را به دنبال دارد. انتخاب تجهیزات با راندمان بالا و طراحی بهینه سیستم ، نقش مهمی در کاهش مصرف انرژی و هزینه های تولید اسید نیتریک ایفا میکند.

کنترل گازهای خروجی در تولید اسید نیتریک

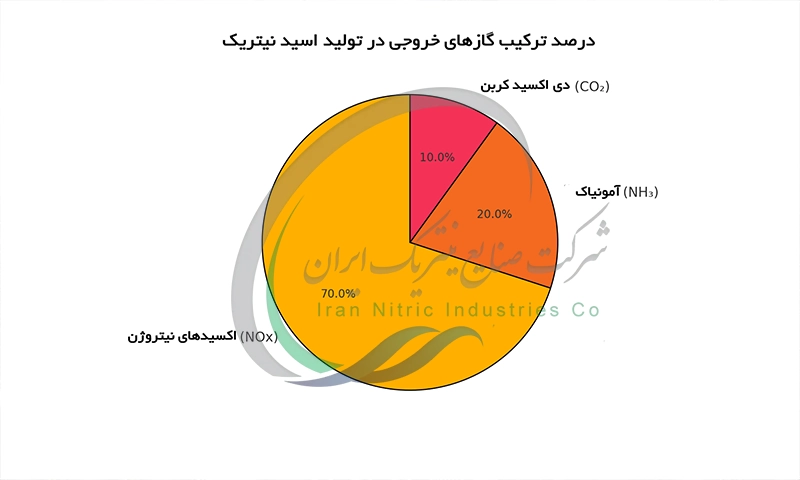

گازهای خروجی در تولید اسید نیتریک ، حاوی ترکیبات مضر برای محیط زیست و سلامت انسان می باشند. گازهای خروجی اصلی شامل اکسیدهای نیتروژن (NOx) ، آمونیاک (NH₃) و دی اکسید کربن (CO₂) هستند. برای کاهش انتشار این گازها ، از روشهای مختلفی که نام برده می شود استفاده می شود.

- استفاده از سیستم های جذب

-اکسیداسیون کاتالیستی انتخابی (SCR) برای کاهش NOx .

- سیستم های بازیابی حرارتی برای کاهش مصرف انرژی و بهبود راندمان کلی فرآیند.

رعایت استانداردهای زیست محیطی و استفاده از تکنولوژیهای پیشرفته برای حذف و یا کاهش آلاینده های موجود در گازهای خروجی ، نقش کلیدی در حفاظت از محیط زیست و جلوگیری از آلودگی هوا دارد. نظارت مداوم بر ترکیب گازهای خروجی و بهینهسازی فرآیند ، به کاهش هزینههای جریمههای زیست محیطی و بهبود پایداری کارخانه کمک میکند.

| مرحله | واکنش | فشار عملیاتی | دمای عملیات | ملاحظات کلیدی تجهیزات |

|---|---|---|---|---|

| اکسیداسیون آمونیاک | 4NH₃(g) + 5O₂(g) → 4NO(g) + 6H₂O(g) | کمتر از ۵ اتمسفر | ۸۵۰-۹۰۰ درجه سانتیگراد | راکتورهای بزرگ، کاهش نیاز به مواد مقاوم در برابر فشار بالا |

| اکسیداسیون نیتریک اکسید | 2NO(g) + O₂(g) → 2NO₂(g) | فشار پایین (بهینهشده برای راندمان جذب) | دمای محیط یا کمی بالاتر | برجهای جذب بهینهشده برای فشار پایین |

| جذب دینیتروژن تتراکسید | 3NO₂(g) + H₂O(l) → 2HNO₃(aq) + NO(g) | فشار پایین (برای کاهش نیاز به تجهیزات سنگین) | دمای محیط | بازیافت NO به مراحل قبلی |

تکنولوژی های نوین در بهینه سازی فرآیند تولید اسید نیتریک

تکنولوژی های نوین نقش کلیدی در بهینهسازی فرآیند تولید اسید نیتریک ایفا میکنند. استفاده از کاتالیست های پیشرفته با فعالیت و پایداری بالاتر ، موجب افزایش راندمان تبدیل آمونیاک به اسید نیتریک و کاهش مصرف انرژی و در نهایت کاهش قیمت نهایی برای خرید اسید نیتریک شیراز می شود. بهکارگیری سیستمهای کنترل پیشرفته مبتنی بر هوش مصنوعی و یادگیری ماشین ، امکان نظارت و کنترل دقیقتر بر پارامترهای فرآیند مانند دما ، فشار و نسبت واکنش دهندهها را فراهم می کند.

و به این ترتیب ، بهینه سازی آنلاین فرآیند و افزایش راندمان تولید را در پی دارد. سیستم های بازیابی حرارت پیشرفته نیز به بازیابی انرژی تلف شده در فرآیند کمک کرده و مصرف انرژی کلی را کاهش می دهند. بهمنظورکاهش انتشار آلاینده ها ، از سیستمهای کاهش کاتالیستی انتخابی (SCR) پیشرفتهتر و سیستم های جذب پیشرفته برای حذف NOx و دیگر آلایندههای گازی استفاده می شود.

مدلسازی و شبیه سازی دینامیکی فرآیند نیز نقش مهمی در طراحی و بهینهسازی فرآیندهای جدید و ارتقاء فرآیندهای موجود دارند. این مدلها امکان پیشبینی رفتار سیستم در شرایط مختلف عملیاتی را فراهم کرده و به شناسایی نقاط بحرانی و بهینهسازی پارامترهای عملیاتی کمک می کنند. به طور کلی ، ترکیب این تکنولوژی ها ، منجر به تولید اسید نیتریک با روشی پایدارتر ، اقتصادیتر و با انتشار آلاینده های کمتر میشود.

سیستم های خنککننده در تولید صنعتی اسید نیتریک

سیستم های خنککننده در تولید صنعتی اسید نیتریک نقشی حیاتی در کنترل دما و حفظ عملکرد بهینه راکتورها و سایر تجهیزات فرآیند ایفا میکنند. واکنشهای تولید اسید نیتریک گرمازا هستند. و بدون سیستم های خنککننده مؤثر ، افزایش دما میت واند به کاهش راندمان ، آسیب به تجهیزات ، و حتی خطرات ایمنی منجر شود. انواع مختلفی از سیستم های خنککننده ، از جمله:

- سیستم های خنککننده آبی

-هوای فشرده

-سیستم های تبادل حرارتی پیشرفته ، در این فرآیند مورد استفاده قرار میگیرند.

انتخاب نوع سیستم خنککننده مناسب به عوامل مختلفی از جمله مقیاس تولید ، نوع راکتور و شرایط محیطی بستگی دارد. سیستمهای خنککننده باید به گونهای طراحی شوند. که بتوانند به طور مؤثر حرارت تولید شده را دفع کنند و دمای واکنش را در محدوده بهینه حفظ کنند.

عملکرد صحیح سیستم های خنککننده ، به ویژه در مراحل اکسیداسیون آمونیاک و جذب ، برای جلوگیری از تولید اکسیدهای نیتروژن ناخواسته و حفظ راندمان تولید بسیار مهم است.

چالش های تولید اسید نیتریک در مقیاس صنعتی

تولید اسید نیتریک در مقیاس صنعتی با چالش های متعددی همراه است. کنترل دقیق دما و فشار در مراحل مختلف فرآیند ، به ویژه در راکتور اکسیداسیون آمونیاک ، برای دستیابی به حداکثر راندمان و جلوگیری از تشکیل محصولات جانبی ناخواسته مانند NOx ضروری است.

مسمومیت کاتالیست ها ، که به کاهش فعالیت کاتالیستی و کاهش راندمان تبدیل آمونیاک می انجامد. یکی دیگر از چالش های عمده است. همچنین ، مدیریت و کاهش انتشار آلاینده های گازی مانند NOx و N2O که مضرات زیست محیطی زیادی دارند ، از اهمیت بالایی برخوردار است. و نیازمند به کارگیری سیستم های کنترل آلودگی پیشرفته و هزینه بر می باشد.

علاوه بر این ، نیاز به انرژی زیاد در فرآیند و هزینههای بالای نگهداری و تعمیر تجهیزات ، از دیگر چالش های اقتصادی و عملیاتی تولید اسید نیتریک در مقیاس صنعتی به شمار می رود.

بهینه سازی مصرف مواد اولیه در تولید اسید نیتریک

بهینه سازی مصرف مواد اولیه در تولید اسید نیتریک ، عاملی کلیدی در کاهش هزینهها و افزایش سودآوری این فرآیند صنعتی است. مهمترین ماده اولیه در تولید اسید نیتریک ، آمونیاک است. کاهش مصرف آمونیاک از طریق بهینه سازی شرایط عملیاتی راکتور اکسیداسیون آمونیاک ، از جمله کنترل دقیق دما ، فشار ، و نسبت آمونیاک به هوا ، امکانپذیر است.

استفاده از کاتالیست های با راندمان بالاتر نیز به افزایش تبدیل آمونیاک به اکسیدهای نیتروژن و در نهایت اسید نیتریک منجر می شود. علاوه بر این ، بهینهسازی فرآیند جذب NOx نیز میتواند در کاهش تلفات آمونیاک و افزایش راندمان کلی تولید مؤثر باشد.

بهینه سازی طراحی راکتورها و به کارگیری سیستم های کنترل پیشرفته بر اساس مدل های دینامیکی فرآیند ، به مدیریت بهتر فرآیند و کاهش مصرف مواد اولیه منجر می شود. در نهایت ، استفاده از سیستمهای بازیابی و بازیافت مواد اولیه نیز نقش مهمی در کاهش مصرف کلی مواد اولیه و افزایش پایداری زیست محیطی فرآیند دارد.

استانداردهای ایمنی در فرآیندهای تولید اسید نیتریک

استانداردهای ایمنی در فرآیندهای تولید اسید نیتریک ، به دلیل ماهیت خطرناک مواد شیمیایی درگیر (آمونیاک ، اسید نیتریک ، اکسیدهای نیتروژن) ، بسیار حیاتی هستند. این استانداردها شامل مجموعه ای از اقدامات پیشگیرانه و کنترل های عملیاتی هستند. که برای حفاظت از پرسنل ، تجهیزات و محیط زیست طراحی شده اند.

استانداردهای ایمنی شامل موارد زیر باشند:

- طراحی راکتورها و تجهیزات فرآیند با قابلیت تحمل فشار و دمای بالا.

-استفاده از سیستم های هشدار دهنده نشت گاز.

- نصب سیستم های تهویه مناسب برای جلوگیری از تجمع گازهای سمی مانند NOx در محیط کار.

-استفاده از تجهیزات حفاظت شخصی (PPE) مانند ماسک های تنفسی و لباس های محافظ.

- تدوین و اجرای دقیق دستورالعمل های عملیاتی استاندارد برای تمام مراحل فرآیند ، از جمله شارژ راکتور ، کنترل دما و فشار ، تخلیه محصولات و خاموش کردن اضطراری.

-آموزش کامل و منظم کارکنان در مورد SOPها و اقدامات اضطراری .

- ارزیابی دقیق خطرات بالقوه در هر مرحله از فرآیند ، از جمله آتشسوزی ، انفجار ، نشت مواد شیمیایی ، و مسمومیت ، و ایجاد اقدامات کنترل مناسب برای به حداقل رساندن این خطرات.

-برنامه های بازرسی و نگهداری منظم تجهیزات.

- رعایت مقررات زیست محیطی مربوط به انتشار NOx ، N2O و سایر آلاینده ها ، از طریق نصب سیستم های کنترل آلودگی مانند SCR (Selective Catalytic Reduction) .

- مدیریت صحیح پساب های صنعتی.

مدیریت پسماندهای صنعتی در تولید اسید نیتریک

مدیریت پسماندهای صنعتی در تولید اسید نیتریک از اهمیت بالایی برخوردار است ، زیرا این فرآیند پسماندهای خطرناک و آلایندههای مختلفی تولید میکند. این پسماندها شامل :

-پسماندهای مایع (مانند محلول های رقیق اسید نیتریک ، آبهای شستشو ، و نمکهای نیترات)

- پسماندهای جامد (مانند کاتالیست های مصرفشده و مواد زائد جامد از فرآیندهای تمیزکاری و نگهداری)

-گازهای آلاینده مانند (اکسیدهای نیتروژن (NOx) و اکسید نیتروس (N2O) ) هستند.

پسماندهای مایع به دلیل خاصیت خورندگی و قابلیت آلودگی آب های زیرزمینی نیاز به تصفیه و خنثیسازی دقیق دارند. پسماندهای جامد ، به ویژه کاتالیستهای مصرفشده حاوی فلزات گرانبهای پلاتین و رودیوم ، باید بازیافت شوند.

تا از هدررفت منابع جلوگیری شود و مخازن مخصوص برای پسماندهای جامد غیر قابل بازیافت وجود دارد. گازهای آلاینده نیز باید از طریق سیستمهای کنترل آلودگی ، مانند سیستم کاهش کاتالیستی انتخابی (SCR) ، کاهش داده و به حداقل برسند. تا از اثرات مخرب آنها بر محیط زیست جلوگیری شود.

عدم مدیریت صحیح این پسماندها میتواند به آلودگی آب ، خاک و هوا ، آسیب به سلامت انسان و مشکلات زیست محیطی جدی منجر شود. بنابراین ، یک برنامه مدیریت پسماند جامع برای واحدهای تولید اسید نیتریک ضروری است.

این برنامه باید شامل روش های پیشگیری از تولید پسماند ، روش های بازیافت ، خنثی سازی و تصفیه پسماندهای مایع و جامد ، سیستم های کنترل آلودگی هوا برای کاهش انتشار گازهای آلاینده ، و دفن ایمن پسماندهای غیرقابل بازیافت باشد.

تحلیل اقتصادی فرآیندهای تولید اسید نیتریک در صنایع شیمیایی

تحلیل اقتصادی فرآیندهای تولید اسید نیتریک ، ارزیابی هزینه ها و درآمدهای مرتبط با هر روش تولید برای تعیین بهینه ترین روش از نظر اقتصادی است. این تحلیل شامل :

-بررسی هزینه های سرمایهگذاری (خرید زمین ، ساخت تأسیسات ، تجهیزات ، مهندسی و طراحی)

- هزینه های عملیاتی (مواد اولیه مانند آمونیاک ، انرژی ، دستمزد ، تعمیر و نگهداری ، هزینه های زیست محیطی برای کنترل آلایندهها و مدیریت پسماندها) است.

نوسانات قیمت آمونیاک به عنوان ماده اولیه اصلی ، تاثیر قابل توجهی بر سودآوری دارد. همچنین ، هزینه های مربوط به کنترل آلایندهها مانند NOx و N2O که با مقررات زیست محیطی مرتبط هستند ، نقش مهمی در این تحلیل ایفا میکنند.

درآمد حاصل از فروش اسید نیتریک و محصولات جانبی (در صورت وجود) درکنار هزینه ها برای محاسبه سودآوری هر فرآیند مورد استفاده قرار میگیرند. تحلیل حساسیت به تغییرات در پارامترهای کلیدی مانند قیمت آمونیاک و قیمت اسید نیتریک انجام می شود. تا ریسک ها و عدم قطعیت ها ارزیابی شوند.

در نهایت ، با مقایسه روشهای مختلف تولید مانند روش Ostwald و روش های پیشرفته تر ، بهینهترین روش از نظر اقتصادی با توجه به مقیاس تولید و شرایط خاص هر صنعت مشخص می شود. استفاده از نرمافزارهای شبیه سازی فرآیند و مدل های اقتصادی در این تحلیل بسیار مفید است.

روش استوالد تولید نیتریک : تاریخچه و کاربرد صنعتی

مراحل شیمیایی فرآیند استوالد در تولید اسید نیتریک

تاثیر کاتالیزورها بر بهینه سازی تولید نیتریک

روش های جایگزین تولید اسید نیتریک

نقش آمونیاک در تولید اسید نیتریک