فهرست عناوین

- نقش کاتالیزورهای فلزی در تسریع واکنش اکسیداسیون آمونیاک برای تولید اسید نیتریک

- تأثیر ساختار نانومتری کاتالیزور بر کارایی تولید اسید نیتریک

- * مزایای استفاده از کاتالیزورهای نانومتری

- بررسی نقش کاتالیزورهای چند جزئی در کنترل سینتیک واکنش و کاهش هزینه های عملیاتی

- پایداری حرارتی و مکانیکی کاتالیزورها و اثر آن بر طول عمر واحدهای تولید اسید نیتریک

- مقایسه اثربخشی کاتالیزورهای همگن و ناهمگن در فرآیند اکسیداسیون آمونیاک

- * کاتالیزورهای همگن

- * کاتالیزورهای ناهمگن

- * مقایسه کاتالیزورهای همگن و ناهمگن

- پارامترهای کلیدی در انتخاب کاتالیزور مناسب برای بهینه سازی تولید نیتریک

- تأثیر پشتیبان های سرامیکی بر توزیع حرارت و عملکرد کاتالیزور در واکنش اکسیداسیون

- طراحی تجربی (DOE) و شبیهسازی فرآیند در ارزیابی عملکرد کاتالیزورهای تولید اسید نیتریک

- * طراحی آزمایش های تجربی (DOE)

- * شبیهسازی فرآیند

- تکنیک های پیشرفته طیف سنجی و ریزساختاری در مطالعه رفتار کاتالیزورهای نیتریک

- نقش روش های پیش سنتز و پس سنتز کاتالیزور در کنترل ساختار و توزیع فلزات فعال

- اثرات جانبی استفاده از کاتالیزورهای حاوی فلزات گران بها و راهکارهای بازیافت

- * اثرات جانبی استفاده از کاتالیزورهای حاوی فلزات گرانبها

- * راهکارهای بازیافت کاتالیزورهای حاوی فلزات گرانبها

- کنترل میزان تولید گازهای گلخانه ای با استفاده از کاتالیزورهای کاهش دهنده

- چشم انداز آینده تحقیقات کاتالیزوری در بهبود بهره وری تولید اسید نیتریک

نوشته شده توسط شرکت صنایع نیتریک ایران

منتشر شده توسط شرکت صنایع نیتریک ایران

تاریخ انتشار مقاله : 11-10-1403

تاریخ بروزرسانی مقاله : 11-10-1403

تعداد کلمات : 3600

آدرس مقاله : لینک مقاله

تاثیر کاتالیزورها بر بهینه سازی تولید نیتریک

نقش کاتالیزورهای فلزی در تسریع واکنش اکسیداسیون آمونیاک برای تولید اسید نیتریک

در فرایند تولید اسید نیتریک به روش Ostwald ، اکسیداسیون کاتالیستی آمونیاک به مونوکسید نیتروژن (NO) مرحلهی کلیدی و تعیین کننده است. این واکنش گرمازا به طور قابل توجهی به حضور کاتالیزور وابسته است. زیرا بدون آن در دماهای پایین بسیار کند انجام می شود. کاتالیزورهای فلزی ، بهویژه پلاتین (Pt) و پالادیوم (Pd)، نقش اساسی در تسریع این واکنش دارند.

در عمل ، از آلیاژهای پلاتین- رودیم (Pt- Rh) به دلیل پایداری بالاتر و انتخاب پذیری بیشتر در مقایسه با پلاتین خالص ، روی یک بستر سرامیکی مانند آلومینا (Al₂O₃) استفاده می شود. رودیم در این آلیاژ ، مقاومت کاتالیزور را در برابر مسمومیت با ناخالص یهای آمونیاک ، مانند فسفر و آرسنیک افزایش می دهد. و از کاهش فعالیت کاتالیزوری جلوگیری می کند.

مکانیسم دقیق عمل کاتالیزورهای فلزی در اکسیداسیون آمونیاک ، شامل جذب آمونیاک و اکسیژن روی سطح کاتالیزور ، فعال سازی گونه های جذب شده ، واکنش سطحی بین گونه های فعال شده ، و در نهایت ، دفع محصولات (NO ، H₂O و غیره) است.کاتالیزور با تضعیف پیوندهای شیمیایی در آمونیاک و اکسیژن ، انرژی فعال سازی واکنش را کاهش می دهد.

و در نتیجه سرعت آن را بهطور قابل توجهی افزایش می دهد. عوامل مختلفی مانند دما (بهینه ترین دما حدود 800- 900 درجه سانتیگراد است) ، غلظت واکنش دهنده ها ، فشار و وجود ناخالصی ها ، بر کارایی کاتالیزور تاثیر می گذارند. استفاده از کاتالیزورهای بهینه شده و کنترل دقیق شرایط واکنش ، به دستیابی به راندمان بالا و تولید اسید نیتریک با کیفیت بالا جهت خرید اسید نیتریک شیراز گالن 20 لیتری کمک می کند.

تأثیر ساختار نانومتری کاتالیزور بر کارایی تولید اسید نیتریک

تحقیقات اخیر نشان می دهد که ساختار کاتالیزور ، به ویژه در مقیاس نانومتری ، نقش کلیدی در بهینه سازی این فرآیند دارد. کاتالیزورهای نانومتری ، به دلیل نسبت سطح به حجم بسیار بالا ، به طور قابل توجهی کارایی تولید اسید نیتریک را بهبود می بخشند.

* مزایای استفاده از کاتالیزورهای نانومتری

- در ابعاد نانو ، تعداد سایت های فعال سطحی کاتالیزور به طور قابل توجهی افزایش می یابد. این سایت های فعال ، مراکز واکنش هستند. که آمونیاک و اکسیژن را جذب کرده و واکنش اکسیداسیون را تسهیل می کنند. افزایش تعداد این سایتها مستقیماً به افزایش سرعت واکنش و بازده تولید NO منجر می شود.

- ساختار نانومتری ، با افزایش سطح ویژه ، ظرفیت جذب واکنشگرها (آمونیاک و اکسیژن) را به طور قابل ملاحظه ای بالا می برد. جذب مؤثر واکنشگرها ، پیش نیاز ضروری برای وقوع واکنش با سرعت بالا است.

- در واکنش های گرمازا مانند اکسیداسیون آمونیاک ، تمرکز گرما در نقاط خاص بستر واکنش منجر به بروز نقاط داغ می شود. این نقاط داغ ، باعث افزایش دمای موضعی و در نتیجه کاهش پایداری کاتالیزور و حتی آسیب به آن می شوند. ساختار نانومتری ، به دلیل هدایت حرارتی بهبود یافته ، به پخش یکنواخت تر حرارت در بستر واکنش کمک کرده و از تشکیل نقاط داغ جلوگیری می کند. این امر به افزایش پایداری کاتالیزور و طول عمر آن منجر می شود.

- جلوگیری از نقاط داغ و پخش همگن تر حرارت ، پایداری کاتالیزور را در برابر شرایط عملیاتی سخت (دمای بالا ، غلظت های بالا از واکنشگرها) افزایش می دهد. این به معنی افزایش طول عمر مفید کاتالیزور و کاهش هزینه های تعویض و جایگزینی آن است.

- بهبود کارایی کاتالیزور و افزایش بازده تولید اسید نیتریک به طور مستقیم با کاهش انتشار گازهای گلخانه ای مرتبط است. به این دلیل است که با افزایش بازده ، میزان آمونیاک و اکسیژن مورد نیاز برای تولید مقدار مشخصی از اسید نیتریک کاهش می یابد. و در نتیجه انتشار آلاینده ها نیز کمتر خواهد بود.

بررسی نقش کاتالیزورهای چند جزئی در کنترل سینتیک واکنش و کاهش هزینه های عملیاتی

کاتالیزورهای سنتی ، اغلب از پلاتین و یا آلیاژهای پلاتین - رودیم تشکیل شد هاند. اما محدودیت هایی در فعالیت ، انتخاب پذیری و پایداری دارند. استفاده از کاتالیزورهای چند جزئی (مولتیکامپوننت) به عنوان یک رویکرد نوین ، این محدودیت ها را تا حد زیادی برطرف می کند.

این کاتالیزورها با ترکیب عناصر مختلف ، مانند افزودن فلزات واسطه به پلاتین و رودیم ، خواص کاتالیستی را به طور قابل توجهی بهبود می بخشند. به عنوان مثال ، افزودن فلزات واسطه می تواند تعداد مراکز فعال را افزایش دهد. انرژی فعال سازی واکنش را کاهش دهد. و پایداری کاتالیزور در برابر مسمومیت و دگرگونی ساختار را بهبود بخشد.

مزیت اصلی کاتالیزورهای چند جزئی در کنترل سینتیک واکنش اکسیداسیون آمونیاک است. با بهینه سازی ترکیب و ساختار این کاتالیزورها ، می توان سرعت واکنش را افزایش داد ، انتخاب پذیری به سمت تولید اسید نیتریک را در کنار مراحل شیمیایی فرآیند استوالد در تولید اسید نیتریک بالا برد و از تشکیل محصولات جانبی ناخواسته جلوگیری کرد. این امر به طور مستقیم بر میزان تبدیل آمونیاک به اسید نیتریک و در نتیجه راندمان فرآیند تأثیر می گذارد.

کاهش انرژی فعال سازی به معنی کاهش دمای عملیاتی مورد نیاز و در نتیجه کاهش مصرف انرژی است. همچنین ، افزایش انتخابپذیری ، هزینه های جداسازی و تصفیه محصولات را کاهش می دهد. کنترل دقیق سینتیک واکنش با این کاتالیزورها ، منجر به افزایش راندمان ، کاهش مصرف انرژی ، کاهش ضایعات و در نتیجه کاهش قابل توجه هزینه های عملیاتی می شود. این مزیتها ، استفاده از این نوع کاتالیزورها را برای تولید پایدارتر و اقتصادی تر اسید نیتریک ضروری می سازد.

پایداری حرارتی و مکانیکی کاتالیزورها و اثر آن بر طول عمر واحدهای تولید اسید نیتریک

پایداری حرارتی و مکانیکی کاتالیزورها در فرآیند تولید اسید نیتریک از طریق روش Ostwald، عاملی حیاتی در تعیین طول عمر و راندمان واحدهای تولیدی است. کاتالیزورها در معرض دمای بالا (۸۰۰- ۹۰۰ درجه سانتیگراد) و شوک های حرارتی مکرر قرار دارند. پایداری حرارتی ، به توانایی کاتالیزور در تحمل این دما ها بدون تغییر ساختار کریستالی ، کاهش سطح فعال یا از دست دادن اجزای فعال اشاره دارد.

کاهش این پایداری منجر به کاهش فعالیت کاتالیستی ، افزایش محصولات جانبی و کاهش راندمان می شود. تنش های مکانیکی ناشی از انبساط و انقباض حرارتی نیز به تخریب فیزیکی ، ترک خوردگی و خرد شدن کاتالیزور منجر شده که سطح تماس با واکنش دهندهها را کاهش داده و طول عمر را کوتاه می کند. بنابراین ، استفاده از کاتالیزورهای با پایداری بالا برای عملکرد طولانی مدت و راندمان بالا ضروری است.

افزایش این پایداری از طریق اصلاحات در فرمولاسیون و روش های سنتز ، مانند استفاده از حاملهای مقاوم ، بهینه سازی اندازه ذرات ، روش های سنتز پیشرفته برای ساختار متخلخل پایدار ، و استفاده از پوشش های محافظ قابل دستیابی است. کنترل دقیق دما در راکتور و سیستم های پیش گرمایش نیز موثرند. بهینه سازی این عوامل ، طول عمر واحد تولیدی را افزایش داده ، هزینه های تعمیرات را نیز کاهش و راندمان و کاهش ضایعات را به همراه دارد.

استفاده از روش های پیشرفته آنالیز و مدلسازی برای ارزیابی پایداری کاتالیزورها قبل از استفاده در مقیاس صنعتی ، بسیار مهم است. کاتالیزورهای ناپایدار ، به دلیل تخریب ساختاری در دمای بالای راکتور (ترک خوردگی و خرد شدن) ، فعالیت کاتالیستی خود را از دست داده و نیاز به تعویض زودهنگام دارند. این امر منجر به افزایش هزینهها و توقف های تولید می شود.

در مقابل ، کاتالیزورهای با پایداری بالا ، با مقاومت بیشتر در برابر شوک های حرارتی و تنش های مکانیکی ، مدت زمان بیشتری فعالیت خود را حفظ کرده و نیاز به تعویض را به تعویق می اندازند. این امر به طور مستقیم منجر به افزایش طول عمر واحد تولیدی و کاهش قابل توجه هزینه های عملیاتی می شود.

مقایسه اثربخشی کاتالیزورهای همگن و ناهمگن در فرآیند اکسیداسیون آمونیاک

مقایسه اثربخشی کاتالیزورهای همگن و ناهمگن در اکسیداسیون آمونیاک برای تولید اسید نیتریک ، موضوعی پیچیده و پر اهمیت در بهینهسازی این فرآیند است.

* کاتالیزورهای همگن

- در کاتالیز همگن ، کاتالیزور و واکنشدهنده ها در یک فاز (معمولاً فاز مایع) قرار دارند. این امر منجر به تماس نزدیک و مؤثر بین کاتالیزور و واکنشدهنده ها میشود که سرعت واکنش را افزایش می دهد.

- کاتالیزورهای همگن معمولاً فعالیت بالاتری نسبت به کاتالیزورهای ناهمگن در دماهای پایین دارند. این به دلیل همگن بودن محیط واکنش و در نتیجه تماس نزدیکتر و بیشتر بین کاتالیزور و واکنش دهنده هاست.

- انتخاب پذیری در کاتالیز همگن چالشبرانگیز می باشد. زیرا واکنش های جانبی ناخواسته نیز با سرعت قابل توجهی اتفاق میفتند.

- جداسازی کاتالیزور از محصول نهایی در کاتالیز همگن بسیار دشوار و پرهزینه می باشد. زیرا کاتالیزور در محلول محصول مخلوط شده است. این امر باعث کاهش راندمان کلی و افزایش هزین ههای تصفیه می شود.

- کاتالیزورهای همگن در برابر مسمومیت و تخریب حساس تر هستند و ممکن است طول عمر کوتاه تری داشته باشند.

* کاتالیزورهای ناهمگن

- در کاتالیز ناهمگن ، کاتالیزور در فازی جدا از واکنش دهنده ها (معمولاً فاز جامد در فاز گاز) قرار دارد. واکنش دهنده ها روی سطح کاتالیزور جذب شده و سپس واکنش می دهند.

- فعالیت کاتالیزورهای ناهمگن در دما های بالا بیشتر است. اما در مقایسه با کاتالیزورهای همگن در دما های پایین فعالیت کمتری دارند.

- کنترل انتخاب پذیری در کاتالیز ناهمگن با طراحی دقیق سطح کاتالیزور و شرایط واکنش امکان پذیر است.

- جداسازی کاتالیزور از محصول نهایی در کاتالیز ناهمگن بسیار سادهتر است. زیرا کاتالیزور به صورت جامد است و به راحتی از جریان گاز یا مایع جدا می شود.

- کاتالیزورهای ناهمگن نسبت به کاتالیزورهای همگن پایداری و طول عمر بیشتری دارند.

* مقایسه کاتالیزورهای همگن و ناهمگن

در مقایسه کاتالیزورهای همگن و ناهمگن برای اکسیداسیون آمونیاک ، چندین تفاوت کلیدی مشاهده می شود. - کاتالیزورهای همگن در دماهای پایین فعالیت بالاتری نشان می دهند. در حالی که کاتالیزورهای ناهمگن در دماهای بالا عملکرد بهتری دارند.

- از نظر انتخاب پذیری ، کاتالیزورهای ناهمگن برتری دارند و محصولات جانبی کمتری تولید می کنند.

- جداسازی کاتالیزور از محصول در کاتالیزورهای ناهمگن آسانتر است. در حالی که در سیستم های همگن این کار دشوار و هزینه بر است.

- کاتالیزورهای ناهمگن پایداری و طول عمر بالاتری دارند.

- از لحاظ اقتصادی کاتالیزورهای ناهمگن کم هزینه تر می باشند.

- کاربرد کاتالیزورهای ناهمگن به طور گسترده ای بیشتر از کاتالیزورهای همگن است.

پارامترهای کلیدی در انتخاب کاتالیزور مناسب برای بهینه سازی تولید نیتریک

انتخاب کاتالیزور مناسب برای بهینه سازی تولید اسید نیتریک ، مستلزم توجه به چندین پارامتر کلیدی است. این پارامترها شامل :

- فعالیت کاتالیستی (سرعت واکنش و تبدیل آمونیاک به اکسیدهای نیتروژن)

- انتخابپذیری (میزان تولید NOx مطلوب نسبت به محصولات جانبی)

- پایداری حرارتی و مکانیکی (مقاومت در برابر دماهای بالا و شوک های حرارتی در راکتور)

- مقاومت در برابر مسمومیت (پایداری فعالیت در حضور ناخالصی ها در جریان خوراک)

- هزینه کاتالیزور

- قابلیت بازیافت و یا احیای کاتالیزور

تأثیر پشتیبان های سرامیکی بر توزیع حرارت و عملکرد کاتالیزور در واکنش اکسیداسیون

استفاده از پشتیبان های سرامیکی متخلخل در این کاتالیزورها ، نقش مهمی در توزیع حرارت و بهبود عملکرد دارد. این پشتیبان ها با افزایش سطح تماس ، توزیع بهتر جریان واکنش دهنده ها و کاهش گرادیان های دمایی در بستر کاتالیستی ، به افزایش راندمان و یکنواختی واکنش کمک می کنند. انتخاب جنس و ساختار پشتیبان سرامیکی (مانند آلومینا ، سیلیکا یا مولایت) بر توزیع حرارت و در نتیجه ، فعالیت و طول عمر کاتالیزور تأثیر قابل توجهی دارد.

پشتیبان های با هدایت حرارتی بالا ، توزیع حرارت یکنواخت تری ایجاد کرده و از ایجاد نقاط داغ در بستر که می تواند. منجر به تخریب کاتالیزور شود ، جلوگیری می کنند. همچنین ، ساختار متخلخل مناسب پشتیبان ، میزان نفوذ واکنش دهنده ها به سطح کاتالیزور را افزایش داده و در نهایت به افزایش راندمان تبدیل آمونیاک کمک می کند. بنابراین ، انتخاب و بهینه سازی پشتیبان سرامیکی ، عاملی حیاتی در طراحی و عملکرد بهینه کاتالیزور در اکسیداسیون آمونیاک و تولید اسید نیتریک است.

طراحی تجربی (DOE) و شبیهسازی فرآیند در ارزیابی عملکرد کاتالیزورهای تولید اسید نیتریک

در ارزیابی عملکرد کاتالیزورهای تولید اسید نیتریک ، طراحی آزمایش های تجربی (DOE) و شبیه سازی فرآیند ابزارهای قدرتمندی هستند.

* طراحی آزمایش های تجربی (DOE)

DOE روشی سیستماتیک برای برنامه ریزی آزمایش ها و تجزیه و تحلیل داده ها است. تا تأثیر عوامل مختلف (مانند دما ، فشار، نسبت آمونیاک به هوا ، نوع و غلظت کاتالیزور) بر روی پاسخ ها مانند تبدیل آمونیاک ، انتخابپذیری به NO، تولید اسید نیتریک تعیین شود. با استفاده از DOE ، میتوان با حداقل تعداد آزمایش ها ، اطلاعات زیادی در مورد روابط بین عوامل و پاسخ ها به دست آورد و بهینه ترین شرایط عملیاتی را شناسایی کرد. روش های مختلفی از DOE مانند طرح فاکتوریل کامل ، طرح فاکتوریل جزء ، و طرح سطح پاسخ (RSM) قابل استفاده هستند.

* شبیهسازی فرآیند

شبیه سازی فرآیند ، مدل ریاضی از فرآیند تولید اسید نیتریک را ایجاد می کند. این مدل از معادلات تعادل جرم و انرژی ، سینتیک واکنش ها و ویژگی های فیزیکی و شیمیایی کاتالیزور و راکتور استفاده می کند. با شبیه سازی ، می توان اثر تغییرات در شرایط عملیاتی و یا ویژگی های کاتالیزور را بدون انجام آزمایش های گران قیمت و زمان بر بررسی کرد. شبیه سازی به بهینه سازی پارامترهای عملیاتی و طراحی راکتورهای کارآمدتر کمک می کند.

نرم افزارهای مختلفی مانند AsPen Plus، COMSOL و یا حتی MATLAB برای شبیه سازی فرآیندهای شیمیایی موجود هستند. ترکیب DOE و شبیه سازی به ارزیابی مؤثر و کارآمد کاتالیزورها منجر می شود. DOE برای تعیین محدوده های عملیاتی بهینه استفاده می شود. و سپس ، شبیه سازی برای بررسی دقیق تر عملکرد کاتالیزور در این محدوده ها و بهینه سازی بیشتر پارامترها به کار می رود. این رویکرد هم در کاهش زمان و هزینه تحقیقات و هم در افزایش دقت و صحت نتایج بسیار موثر است.

تکنیک های پیشرفته طیف سنجی و ریزساختاری در مطالعه رفتار کاتالیزورهای نیتریک

مطالعه دقیق رفتار کاتالیزورها در فرآیند تولید اسید نیتریک ، نیازمند بکارگیری تکنیک های پیشرفته طیف سنجی و ریزساختاری است. تا اطلاعات دقیقی در مورد ساختار ، ترکیب شیمیایی و وضعیت سطح کاتالیزور در شرایط عملیاتی بدست آید. تکنیک های طیف سنجی مانند طیف سنجی فوتو الکترون اشعه ایکس (XPS) برای تعیین حالت اکسیداسیون گونه های فلزی و ترکیب سطحی کاتالیزور ، طیف سنجی رامان برای شناسایی فازهای مختلف و گونه های سطحی ، و طیف سنجی جذب اتمی (AAS) برای اندازه گیری غلظت عناصر فلزی استفاده می شوند.

همچنین ، تکنیک های ریزساختاری مانند میکروسکوپ الکترونی روبشی (SEM) و میکروسکوپ الکترونی عبوری (TEM) برای بررسی مورفولوژی سطح و ساختار کاتالیزور ، و پراش پرتو ایکس (XRD) برای شناسایی فازهای کریستالی و اندازه گیری اندازه بلورها ، اطلاعات ارزشمندی ارائه می دهند.استفاده از این تکنیکها بهطور همزمان و با دقت بالا ، درک جامع تری از مکانیسم های واکنش کاتالیستی و عوامل مؤثر بر پایداری و فعالیت کاتالیزورها را فراهم می کند.

ترکیب اطلاعات به دست آمده از روش های مختلف طیف سنجی و ریزساختاری ، امکان مطالعه دقیق تر تغییرات ساختاری و شیمیایی کاتالیزورها در طول فرآیند تولید اسید نیتریک را فراهم می سازد. برای مثال ، می توان با استفاده از XPS ، تغییرات در حالت اکسیداسیون فلزات فعال را در طول زمان و تحت شرایط مختلف عملیاتی بررسی کرد. تجزیه و تحلیل تصاویر SEM و TEM ، اطلاعاتی در مورد تغییرات مورفولوژی ، توزیع اندازه ذرات و تشکیل گونههای سطحی ارائه می دهد. که به درک بهتر چگونگی غیرفعال شدن و مسمومیت کاتالیزورها کمک می کند.

نقش روش های پیش سنتز و پس سنتز کاتالیزور در کنترل ساختار و توزیع فلزات فعال

نقش روش های پیش سنتز و پس سنتز در بهینه سازی تولید اسید نیتریک از طریق کنترل ساختار و توزیع فلزات فعال در کاتالیزورها ، بسیار حیاتی است. روش های پیش سنتز مانند رسوب دهی (هم رسوبی ، ترسیبی ، سل- ژل) ، هیدروترمال و قالب گیری ، ویژگی های اولیه کاتالیزور را تعیین میکنند.

این روش ها بر اندازه ذرات ، توزیع اندازه ذرات ، مورفولوژی ، مساحت سطح ، تخلخل و در نهایت ، پراکندگی فلزات فعال (مانند پلاتین و رودیوم در کاتالیزورهای اکسیداسیون آمونیاک) تاثیر می گذارند. انتخاب دقیق روش پیش سنتز و کنترل پارامترهای آن مانند PH ، دما ، زمان واکنش و نوع حلال برای دستیابی به ساختاری با حداکثر فعالیت کاتالیستی ضروری است.

روش های پس سنتز مانند کلسیناسیون (برای حذف حلال ها و ایجاد فازهای کریستالی مطلوب) ، احیا (برای فعال سازی فلزات) ، پوشش دهی (برای بهبود پایداری یا افزایش مساحت سطح) و دوپینگ (برای تغییر خواص الکترونیکی و کاتالیستی) ، ویژگی های کاتالیزور سنتز شده را اصلاح می کنند.

این روش ها توزیع فلزات فعال را بهینه کرده ، پایداری حرارتی و شیمیایی کاتالیزور را افزایش می دهند. و از مسمومیت آن جلوگیری می کنند. بهینه سازی دقیق روش های پس سنتز ، منجر به افزایش عمر مفید کاتالیزور و افزایش راندمان فرآیند تولید اسید نیتریک می شود. بنابراین ، ترکیب بهینه روشهای پیش سنتز و پس سنتز ، کلید تولید کاتالیزورهای کارآمد برای بهینه سازی تولید اسید نیتریک است.

| نوع روش | روشها | نقش در کنترل ساختار | نقش در توزیع فلزات فعال | نقش در بهینهسازی فرآیند |

|---|---|---|---|---|

| پیشسنتز | رسوبدهی (همرسوبی، ترسیبی، سل-ژل)، هیدروترمال، قالبگیری | تعیین ویژگیهای اولیه مانند اندازه ذرات، مورفولوژی، مساحت سطح و تخلخل | پراکندگی بهتر فلزات فعال مانند پلاتین و رودیوم | ایجاد ساختاری با حداکثر فعالیت کاتالیستی |

| پسسنتز | کلسیناسیون، احیا، پوششدهی، دوپینگ | اصلاح ویژگیهای ساختاری مانند ایجاد فازهای کریستالی مطلوب و بهبود پایداری | بهینهسازی توزیع فلزات فعال و جلوگیری از مسمومیت کاتالیزور | افزایش عمر مفید و راندمان کاتالیزور |

اثرات جانبی استفاده از کاتالیزورهای حاوی فلزات گران بها و راهکارهای بازیافت

استفاده از کاتالیزورهای حاوی فلزات گرانبها مانند پلاتین و رودیوم در تولید اسید نیتریک ، علی رغم افزایش راندمان و انتخابپذیری ، با چالش های زیست محیطی و اقتصادی همراه است. این چالش ها به طور عمده از اثرات جانبی استفاده از این کاتالیزورها و ضرورت بازیافت آنها ناشی می شود. در این بخش به بررسی این اثرات و راهکارهای بازیافت میپردازیم:

* اثرات جانبی استفاده از کاتالیزورهای حاوی فلزات گرانبها

- قیمت بالای پلاتین و رودیوم ، هزینه اولیه سرمایهگذاری در کاتالیزورها را بسیار بالا می برد. این امر به ویژه در مقیاس صنعتی ، یک عامل محدود کننده مهم است.

- آلودگی های موجود در جریان خوراک (مانند ترکیبات گوگرد ، فسفر ، کلر و آرسنیک) باعث مسمومیت کاتالیزور شده و فعالیت و طول عمر آن را کاهش می دهند. این امر به تعویض زود هنگام کاتالیزور و افزایش هزینه ها منجر می شود.

- شرایط عملیاتی سخت در راکتور (دمای بالا و فشار) باعث فرسایش فیزیکی کاتالیزور و از دست رفتن تدریجی فلزات گرانبها می شود. ذرات فرسایش یافته به محیط زیست وارد می شوند.

- رهایش فلزات گرانبها به محیط زیست ، به دلیل سمیت بالقوه آنها برای موجودات زنده ، یک نگرانی جدی زیست محیطی است. حتی مقادیر کم این فلزات نیز می توانند اثرات مخربی بر اکوسیستم داشته باشند.

- در برخی موارد ، استفاده از کاتالیزورهای خاص منجر به تولید محصولات جانبی ناخواسته مانند اکسیدهای نیتروژن (NOx) می شود که آلاینده های زیست محیطی مضری هستند.

* راهکارهای بازیافت کاتالیزورهای حاوی فلزات گرانبها

هدف اصلی در بازیافت این کاتالیزورها ، استخراج فلزات گران بها با حداکثر راندمان و حداقل آلودگی محیط زیست است. روش های متعددی برای این کار وجود دارد:

- روش های فیزیکی: این روش ها شامل عملیات هایی مانند خرد کردن ، غربالگری و جداسازی مغناطیسی برای حذف ناخالصی ها و تمرکز فلزات گرانبها است.

- روش های شیمیایی: این روش ها از واکنش های شیمیایی برای انحلال فلزات گران بها از کاتالیزور فرسوده استفاده می کنند. استفاده از اسیدهای قوی مانند اسید نیتریک یا تیزاب سلطانی ، یا روشهای هیدرومتالورژی ، از جمله روش های متداول هستند.

- روش های هیدرومتالورژی: این روش ها از محلولهای آبی برای انحلال و استخراج فلزات گران بها استفاده می کنند. این روش ها نسبت به رو شهای پیرومتالورژی (روشهای حرارتی) مزایای زیست محیطی بیشتری دارند.

- روش های الکترولیز: پس از انحلال فلزات گران بها ، می توان از الکترولیز برای استخراج و خالصسازی آن ها استفاده کرد.

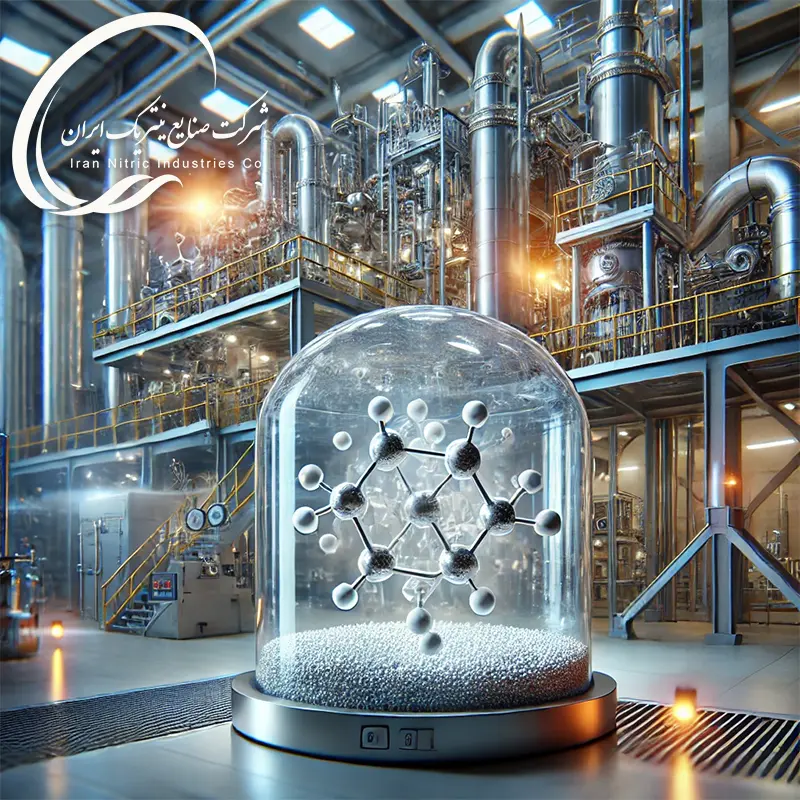

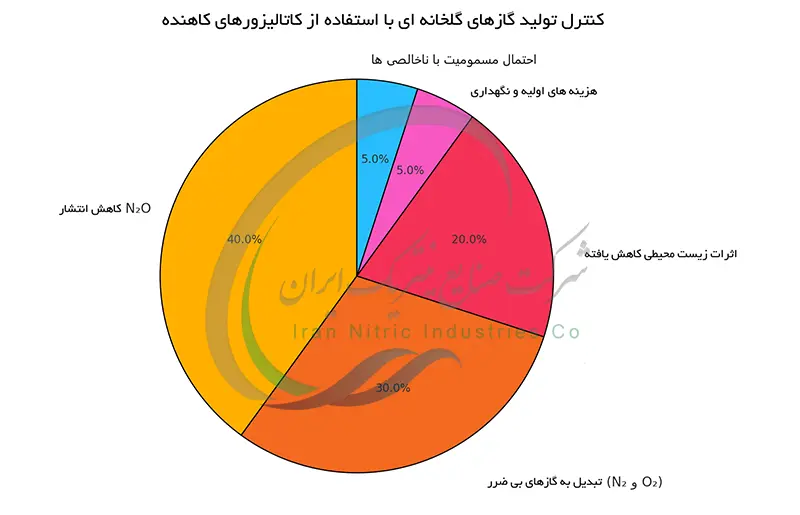

کنترل میزان تولید گازهای گلخانه ای با استفاده از کاتالیزورهای کاهش دهنده

در فرآیند تولید اسید نیتریک ، اکسید نیتروژن (N2O) به عنوان یک محصول جانبی تولید می شود. که یک گاز گلخانه ای بسیار قوی با پتانسیل گرمایش جهانی بالا (حدود 300 برابر CO2) است. که منجر به نگرانی های زیست محیطی قابل توجهی می شود. برای کاهش انتشار N2O و بهینه سازی فرآیند از لحاظ زیست محیطی ، از کاتالیزورهای کاهش دهنده N2O استفاده می شود.

این کاتالیزورها ، معمولا بر پایه فلزات واسطه مانند رودیوم ، پلاتین یا ترکیبات آنها ، N2O را به نیتروژن (N2) و اکسیژن (O2) تبدیل می کنند. که گازهای ب یضرر هستند. عملکرد این کاتالیزورها به عوامل مختلفی از جمله نوع کاتالیزور ، دمای عملیاتی ، غلظت N2O در جریان خروجی و وجود سایر ترکیبات در گازهای خروجی بستگی دارد.

استفاده از کاتالیزورهای کاهشدهنده N2O ، میزان قابل توجهی از انتشار گاز گلخانه ای را کاهش می دهد. و به این ترتیب ، اثر زیست محیطی منفی فرآیند تولید اسید نیتریک را به حداقل می رساند. با این حال ، هزینه اولیه و نگهداری این کاتالیزورها و همچنین احتمال مسمومیت آنها با برخی از ناخالصی ها ، باید در نظر گرفته شوند.

چشم انداز آینده تحقیقات کاتالیزوری در بهبود بهره وری تولید اسید نیتریک

پیشرفت در زمینه علم مواد و فناوری نانو ، احتمالاً منجر به طراحی کاتالیزورهای جدیدی خواهد شد. که ظرفیت جذب و دفع واکنشگرهای نیتروژنی را بهطور چشمگیری افزایش می دهند. ادغام مفاهیم یادگیری ماشینی و هوش مصنوعی در شناسایی الگوهای سینتیکی ، یکی دیگر از مسیرهای نوید بخش در بهینه سازی فرایندهای کاتالیزوری است.

علاوه بر این ، ظهور راهکارهای تولید سبز آمونیاک و چرخه های بسته ازت ، شکل گیری زنجیره ارزش یکپارچه تری را تسهیل می کند. که تأثیر مثبت آن بر پایداری تولید اسید نیتریک مشهود خواهد بود. انتظار می رود در آینده نزدیک با گسترش روش های پوشش دهی نوآورانه ، مواد پشتیبان پیشرفته ، و طراحی مهندسی ریزساختار ، راندمان صنعتی بالاتری همراه با کمترین آسیب به محیط زیست حاصل شود.