فهرست عناوین

- اسید نیتریک چیست ؟ مروری بر ساختار و ویژگی های شیمیایی

- مکانیسم خوردگی اسید نیتریک چگونه عمل می کند ؟

- تأثیر غلظت اسید نیتریک بر میزان خوردگی

- نقش دما در افزایش یا کاهش سرعت خوردگی اسید نیتریک

- واکنش اسید نیتریک با فلزات آهنی و فولادی

- خوردگی فلزات غیرآهنی در برابر اسید نیتریک

- اثر اسید نیتریک بر پلیمرها و مواد پلیمری صنعتی

- مقایسه رفتار خوردگی اسید نیتریک با اسید سولفوریک و کلریدریک

- مواد مقاوم به خوردگی در محیط های نیتریکی

- استانداردهای ایمنی و نگهداری اسید نیتریک در تجهیزات صنعتی

- خوردگی تجهیزات صنعتی در تماس با اسید نیتریک چالش ها و راهکارها

- پاسیو شدن برخی فلزات در برابر اسید نیتریک غلیظ

- اثر طول مدت تماس اسید نیتریک با سطوح مختلف

- کاربردهای صنعتی اسید نیتریک و نیاز به کنترل خوردگی

نوشته شده توسط شرکت صنایع نیتریک ایران

منتشر شده توسط شرکت صنایع نیتریک ایران

تاریخ انتشار مقاله : 08-03-1404

تاریخ بروزرسانی مقاله : 08-03-1404

تعداد کلمات : 1280

آدرس مقاله : لینک مقاله

خواص خوردگی اسید نیتریک و تأثیر آن بر مواد مختلف

اسید نیتریک چیست ؟ مروری بر ساختار و ویژگی های شیمیایی

اسید نیتریک (HNO₃) یک اسید معدنی قوی تک پروتونی است با فرمول شیمیایی HNO₃ . ساختار آن شامل یک اتم نیتروژن مرکزی است که به یک اتم اکسیژن با پیوند دوگانه و دو اتم اکسیژن دیگر با پیوندهای منفرد متصل است. یک اتم هیدروژن به یکی از اتم های اکسیژن با پیوند منفرد متصل است. این ساختار باعث ایجاد یک مولکول قطبی با خاصیت اکسیدکنندگی قوی می شود. اسید نیتریک به صورت مایع بی رنگ یا زرد کم رنگ ظاهر می شود و بوی تند و زننده ای دارد. با افزایش غلظت رنگ آن به زرد یا قهوه ای متمایل می شود ، این تغییر رنگ به دلیل تجزیه به دی اکسید نیتروژن است. اسید نیتریک به شدت خورنده است و با بسیاری از مواد واکنش می دهد.

مکانیسم خوردگی اسید نیتریک چگونه عمل می کند ؟

خوردگی اسید نیتریک به دلیل خاصیت اکسیدکنندگی قوی و نقش آن در واکنش های اکسیداسیون آن است. یون نیترات (NO₃⁻) عامل اصلی در این فرایند است. این یون الکترون ها را از فلز می گیرد و باعث اکسیداسیون آن می شود. محصولات این واکنش یون های فلزی و اکسیدهای نیتروژن مانند NO و NO₂ هستند. میزان خوردگی به نوع فلز ، غلظت اسید ، دما و وجود سایر یون ها در محلول بستگی دارد. فلزاتی مانند مس ، روی و آهن به راحتی توسط اسید نیتریک اکسیده می شوند. برخی فلزات مانند آلومینیوم و کروم در غلظت های خاص به دلیل تشکیل لایه اکسیدی محافظ بر روی سطح در برابر خوردگی اسید نیتریک مقاوم هستند.

تأثیر غلظت اسید نیتریک بر میزان خوردگی

غلظت اسید نیتریک تأثیر چشمگیری بر میزان خوردگی دارد. در غلظت های رقیق واکنش خوردگی به آرامی انجام می شود زیرا یون های نیترات برای اکسیداسیون فلز کافی نیستند. در غلظت های متوسط میزان خوردگی به حداکثر خود می رسد. این به دلیل تعادل مناسب بین غلظت یون های نیترات و امکان تشکیل لایه های اکسیدی محافظ است. در غلظت های بسیار بالا (فومیک) میزان خوردگی دوباره کاهش می یابد. این به دلیل تشکیل لایه غیرفعال کننده بر روی سطح فلز است که از ادامه خوردگی جلوگیری می کند (پاسیواسیون). این لایه معمولاً از اکسیدهای فلزی تشکیل شده است که از تماس مستقیم فلز با اسید جلوگیری می کنند.

| غلظت اسید نیتریک (%) | نوع فلز مورد آزمایش | دمای محیط (°C) | نرخ خوردگی (mm/year) | تغییر رنگ سطح فلز | نوع خوردگی غالب |

|---|---|---|---|---|---|

| 10٪ | فولاد کربنی | 25 | 0.05 | جزئی | یکنواخت |

| 30٪ | فولاد ضدزنگ | 25 | 0.12 | مات شدن سطح | حفرهای جزئی |

| 50٪ | آلومینیوم | 40 | 0.65 | سفیدک سطحی | یکنواخت |

| 70٪ | فولاد کربنی | 60 | 1.80 | سیاه شدن | موضعی و شدید |

| 90٪ | مس | 25 | 0.95 | تغییر رنگ سبز | حفرهای |

| 100٪ (فومیک) | فولاد ضدزنگ | 60 | 2.50 | تخریب سطحی گسترده | خوردگی بیندانهای |

نقش دما در افزایش یا کاهش سرعت خوردگی اسید نیتریک

دما نقش مهمی در سرعت واکنش های خوردگی اسید نیتریک ایفا می کند. افزایش دما به طور کلی باعث افزایش سرعت واکنش و در نتیجه افزایش میزان خوردگی می شود. این به دلیل افزایش انرژی جنبشی مولکول ها و افزایش تعداد برخوردهای مؤثر بین یون های نیترات و اتم های فلز است. اما باید توجه داشت که در برخی موارد افزایش دما می تواند به تشکیل لایه های محافظ بر روی سطح فلز منجر شود که میزان خوردگی را کاهش می دهد ، این امر به نوع فلز و غلظت اسید بستگی دارد. کاهش دما معمولاً باعث کاهش سرعت واکنش و در نتیجه کاهش سرعت خوردگی می شود.

واکنش اسید نیتریک با فلزات آهنی و فولادی

اسید نیتریک به شدت با فولادهای کربنی و چدن واکنش می دهد و خوردگی شدیدی ایجاد می کند. سرعت خوردگی به غلظت اسید و دما بستگی دارد. فولادهای آلیاژی حاوی عناصر آلیاژی مانند کروم و نیکل مقاومت به خوردگی بیشتری در برابر اسید نیتریک از خود نشان می دهند اما در غلظت های بالا و دماهای زیاد باز هم ممکن است دچار خوردگی شوند.

خوردگی فلزات غیرآهنی در برابر اسید نیتریک

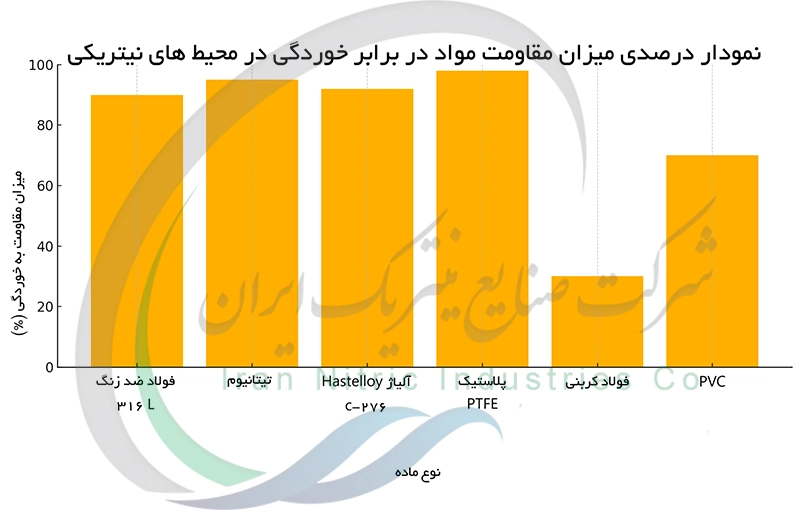

آلومینیوم در غلظت های پایین اسید نیتریک به دلیل تشکیل لایه اکسیدی محافظ (پاسیواسیون) مقاومت خوبی نشان می دهد ولی در غلظت های بالا دچار خوردگی می شود. مس ، نیکل و تیتانیوم نیز در برابر اسید نیتریک مقاوم هستند اما میزان مقاومت آن ها به غلظت و دما بستگی دارد. تیتانیوم به طور کلی مقاومت بسیار بالایی در برابر اسید نیتریک نشان می دهد.

اثر اسید نیتریک بر پلیمرها و مواد پلیمری صنعتی

پلی پروپیلن و PVC در برابر اسید نیتریک مقاومت ضعیفی دارند و در تماس با آن تخریب می شوند. تفلون (PTFE) به دلیل ساختار شیمیایی منحصر به فرد خود مقاومت بسیار بالایی در برابر اسید نیتریک و بسیاری از مواد شیمیایی خورنده دیگر از خود نشان می دهد و انتخاب مناسبی برای کاربردهای صنعتی در تماس با این اسید است.

مقایسه رفتار خوردگی اسید نیتریک با اسید سولفوریک و کلریدریک

اسید نیتریک به دلیل خاصیت اکسیدکنندگی قوی رفتار خوردگی متفاوتی نسبت به اسید سولفوریک و کلریدریک دارد. اسید سولفوریک بیشتر از طریق واکنش های هیدرولیز خوردگی ایجاد می کند در حالی که اسید کلریدریک به طور عمده به دلیل واکنش های مستقیم با فلزات خورنده است. اسید نیتریک در غلظت های بالا می تواند پاسیواسیون ایجاد کند ولی در غلظت های متوسط خوردگی شدیدی ایجاد می کند. در صنایع انتخاب ماده مقاوم به خوردگی به نوع و غلظت اسید و دما بستگی دارد.

مواد مقاوم به خوردگی در محیط های نیتریکی

آلیاژهای نیکل مانند مونل و اینکونل به دلیل مقاومت بالا در برابر اسید نیتریک در صنایع شیمیایی استفاده می شوند. فولادهای ضد زنگ آستنیتی نیز مقاومت قابل قبولی دارند. پوشش های پلیمری مانند تفلون (PTFE) و پوشش های سرامیکی نیز به عنوان محافظ در برابر خوردگی نیتریک مورد استفاده قرار می گیرند. انتخاب ماده به غلظت اسید ، دما و سایر عوامل محیطی بستگی دارد.

استانداردهای ایمنی و نگهداری اسید نیتریک در تجهیزات صنعتی

ذخیره سازی اسید نیتریک باید در ظروف مقاوم به خوردگی ، در مکان های خنک و با تهویه مناسب انجام شود. انتقال اسید با استفاده از پمپ ها و لوله های مقاوم به خوردگی انجام گردد. استفاده از تجهیزات حفاظت فردی (PPE) مانند دستکش ، عینک و روپوش ضروری است. جهت کاهش خوردگی از مواد مقاوم مانند تیتانیوم یا آلیاژهای نیکل در ساخت تجهیزات استفاده شود.

خوردگی تجهیزات صنعتی در تماس با اسید نیتریک چالش ها و راهکارها

اسید نیتریک به شدت خورنده است و فرسایش مخازن ، لوله ها و شیرآلات در کارخانه ها را به همراه دارد. انتخاب مواد مقاوم مانند آلیاژهای نیکل یا تیتانیوم پوشش های مقاوم به خوردگی (PTFE)، طراحی مناسب سیستم ها برای کاهش تماس با اسید وکنترل دما و غلظت اسید از راهکارهای پیشگیری از این فرسایش هستند.

پاسیو شدن برخی فلزات در برابر اسید نیتریک غلیظ

در غلظت های بالای اسید نیتریک فلزاتی مانند کروم و آلومینیوم لایه اکسیدی محافظی ایجاد می کنند که از خوردگی بیشتر جلوگیری می کند (پاسیو شدن). این لایه نازک و غیرقابل نفوذ واکنش بین اسید و فلز را کند می کند. ضخامت و پایداری این لایه به عوامل مختلفی از جمله غلظت اسید ، دما و خلوص فلز بستگی دارد.

اثر طول مدت تماس اسید نیتریک با سطوح مختلف

تماس طولانی مدت با اسید نیتریک باعث خوردگی تدریجی بسیاری از مواد می شود. حتی مواد مقاوم نیز در طولانی مدت دچار فرسایش می شوند. بررسی دقیق رفتار خوردگی در بلند مدت برای انتخاب مواد مناسب برای انبارش و کاربردهای طولانی مدت ضروری است. عواملی چون غلظت ، دما و وجود ناخالصی ها سرعت خوردگی را تحت تاثیر قرار می دهد.

کاربردهای صنعتی اسید نیتریک و نیاز به کنترل خوردگی

اسید نیتریک در صنایع مختلفی از جمله تولید کودهای شیمیایی ، مواد منفجره ، صنایع دارویی و تصفیه ی فلزات استفاده می شود. در تمام این کاربردها کنترل خوردگی برای حفظ ایمنی ، کارایی و کاهش هزینه ها بسیار مهم است. انتخاب مواد مقاوم به خوردگی ، طراحی سیستم های مناسب و رعایت مقررات ایمنی برای کاهش اثرات منفی خوردگی ضروری است.