فهرست عناوین

- بررسی جامع فناوری پلاسمای سرد در تولید اسید نیتریک

- نقش الکتروشیمی در جایگزینی فرآیندهای سنتی تولید اسید نیتریک

- استفاده از بیوراکتورهای پیشرفته برای تولید زیستی اسید نیتریک

- بررسی قابلیت فناوری غشایی در استخراج و غلظت اسید نیتریک

- کاربرد روش پلاسما در فشار اتمسفری برای تولید اسید نیتریک

- استفاده از راکتورهای بستر سیال در کاهش هزینه های انرژی تولید اسید نیتریک

- ارزیابی روش های تولید متمرکز و غیرمتمرکز اسید نیتریک در صنایع کوچک

- اهمیت بازیافت و استفاده مجدد اکسیدهای نیتروژن در مسیرهای نوین تولید اسید نیتریک

- طراحی و شبیه سازی دینامیکی راکتورهای نوآورانه برای تولید اسید نیتریک

- نقش کاتالیست های فلزی نوین در کاهش دمای واکنش و بهبود بازده تولید اسید نیتریک

- تولید اسید نیتریک با استفاده از انرژی خورشیدی و فرایندهای فوتوکاتالیستی

- نقش فناوری مایکروویو در تسهیل واکنش های تولید اسید نیتریک

- توسعه راکتورهای هیبریدی برای ترکیب روش های جایگزین در تولید اسید نیتریک

نوشته شده توسط شرکت صنایع نیتریک ایران

منتشر شده توسط شرکت صنایع نیتریک ایران

تاریخ انتشار مقاله : 12-10-1403

تاریخ بروزرسانی مقاله : 12-10-1403

تعداد کلمات : 3500

آدرس مقاله : لینک مقاله

روش های جایگزین تولید اسید نیتریک

بررسی جامع فناوری پلاسمای سرد در تولید اسید نیتریک

فناوری پلاسمای سرد به عنوان یک روش نو ظهور در تولید اسید نیتریک به عنوان جایگزینی برای فرآیند سنتی و پر انرژی Ostwald مطرح شده است. در این روش از تخلیه های الکتریکی در گازهای حاوی نیتروژن و اکسیژن استفاده می شود. تا پلاسمای سرد با دمای پایین تولید شود. این پلاسما حاوی گونه های فعال شیمیایی مانند رادیکال های آزاد و یون هاست. که واکنش های اکسیداسیون نیتروژن را به طور قابل توجهی تسریع می کنند.

و منجر به تشکیل اکسیدهای نیتروژن (NOx) می شوند. NOx تولید شده سپس در مراحل بعدی به اسید نیتریک تبدیل می شود. برتری این روش نسبت به روش Ostwald در کاهش مصرف انرژی ، کاهش تولید گازهای گلخانه ای مانند N2O و پتانسیل استفاده از منابع انرژی تجدیدپذیر برای تولید پلاسما نهفته است. در تولید اسید نیتریک با استفاده از پلاسمای سرد ، چندین نوع پلاسمای سرد مورد استفاده قرار می گیرند. در اینجا سه نوع اصلی و مقایسه آنها ارائه میشود:

پلاسمای دی الکتریکی سد شده (DBD)

- راکتورهای DBD به نسبت ساده و ارزان هستند و در مقیاس بزرگ تولید می شوند.

- طراحی DBD به راحتی قابل مقیاس پذیری به ابعاد بزرگتر است.

- این روش در فشار اتمسفر کار می کند که نیاز به تجهیزات فشار بالا را از بین می برد.

- پلاسمای نسبتا یکنواختی تولید می کند.

پلاسمای میکروویو

- در مقایسه با DBD، پلاسمای میکروویو معمولا راندمان بالاتری در تولید NOx دارد.

- این روش غلظت بالایی از گونه های فعال را تولید می کند.

- امکان کنترل دقیقتر پارامترهای پلاسما مانند دما و چگالی الکترون وجود دارد.

پلاسمای جریان مستقیم (DC

- در مقایسه با میکروویو سیستمهای DC سادهتر هستند.

- این روش پلاسمای چگالتری تولید می کند.

تأثیر پارامترهای پلاسما بر راندمان تولید NOx

راندمان تولید NOx در پلاسمای سرد به پارامترهای زیادی بستگی دارد از جمله:

- افزایش توان ورودی معمولا منجر به افزایش تولید NOx می شود. اما پس از یک نقطه اشباع رخ میدهد و راندمان کاهش می یابد.

- فشار بهینه برای تولید NOx برای هر نوع پلاسما متفاوت است. اما معمولا در محدوده های فشار اتمسفری تا چند میلی بار قرار دارد. فشارهای بسیار بالا یا بسیار پایین میتوانند راندمان را کاهش دهند.

- ترکیب گاز ورودی نسبت N₂ به O₂ نقش مهمی در راندمان دارد. نسبت بهینه باید به صورت تجربی تعیین شود.

- فاصله الکترودها بر روی چگالی پلاسما و شدت میدان الکتریکی تاثیر میگذارد. که به نوبه خود بر راندمان تولید NOx موثر است. فاصله بهینه باید برای هر نوع راکتور به صورت تجربی تعیین شود.

| پارامتر | تاثیر | نتیجه کلی | توضیحات بیشتر |

|---|---|---|---|

| توان ورودی | افزایش توان ورودی انرژی بیشتری برای واکنشهای شیمیایی فراهم میکند، اما اشباع در توانهای بالا راندمان را کاهش میدهد. | توان ورودی باید در نقطه بهینه تنظیم شود تا انرژی کافی بدون ایجاد اشباع فراهم شود. | اشباع در توانهای ورودی بالا به دلیل افزایش یونها و تخلیههای اضافی رخ میدهد که ممکن است تولید NOx را کاهش دهد. |

| فشار کاری | فشار کاری تأثیر زیادی بر برخورد مولکولها دارد. فشارهای غیر بهینه باعث کاهش تراکم واکنشدهندهها یا کاهش برخوردهای موثر میشوند. | فشار کاری در محدوده مناسب باعث افزایش بازده و کاهش اتلاف انرژی میشود. | فشارهای پایین تراکم گاز را کاهش میدهند، در حالی که فشارهای بالا تحرک مولکولها را محدود میکنند. |

| نسبت گاز ورودی (N₂ به O₂) | نسبت N₂ به O₂ نقش کلیدی در واکنش دارد. نسبتهای نامتعادل ممکن است منجر به کاهش بازده یا ایجاد محصولات جانبی شود. | تنظیم دقیق نسبت گازها از تولید محصولات ناخواسته جلوگیری کرده و بازده را افزایش میدهد. | نسبتهای نیتروژن به اکسیژن باید با توجه به شرایط فرآیند و نوع پلاسما به صورت تجربی تعیین شوند. |

| فاصله الکترودها | فاصله مناسب الکترودها چگالی پلاسما را تنظیم میکند. فاصلههای نادرست میتوانند به تخلیه نامطلوب یا کاهش شدت میدان الکتریکی منجر شوند. | فاصله مناسب الکترودها عملکرد پلاسما را بهینه کرده و راندمان را افزایش میدهد. | فاصله الکترودها با توجه به طراحی راکتور و هدف تولید قابل تنظیم است. |

| دمای محیط | دمای محیط میتواند سرعت واکنشها را تغییر دهد. دماهای بالا ممکن است واکنشهای ناخواسته را تسریع کند، در حالی که دماهای پایین سرعت کلی واکنش را کاهش میدهند. | کنترل دما برای حفظ تعادل بین سرعت و کیفیت واکنش ضروری است. | دمای محیط باید بهگونهای تنظیم شود که همزمان نرخ واکنش و پایداری محصولات تضمین شود. |

| نوع پلاسما | نوع پلاسما (DC، RF، MW) بر قدرت میدان و الکترونها تأثیر میگذارد و در انتخاب تجهیزات مناسب اهمیت دارد. | انتخاب نوع پلاسما بر اساس نوع کاربرد و نیازهای واکنش باید انجام شود. | نوع پلاسما بر اساس ویژگیهای میدان الکتریکی و نیازهای فرآیند انتخاب میشود. |

| فرکانس ورودی | فرکانس ورودی میتواند واکنشهای الکترونی را تحت تأثیر قرار دهد و تغییرات در نرخ تولید NOx را به دنبال داشته باشد. | تنظیم فرکانس ورودی باعث افزایش نرخ واکنشها و پایداری تولید میشود. | فرکانس بالاتر معمولاً به واکنشهای سریعتر منجر میشود، اما ممکن است پایداری پلاسما را کاهش دهد. |

| نوع گاز حامل | نوع گاز حامل (آرگون، هلیوم، هوا) بر رفتار پلاسما و پایداری واکنش تأثیر میگذارد. گازهای مختلف واکنشپذیری متفاوتی دارند. | انتخاب گاز حامل مناسب پایداری و کیفیت واکنشهای پلاسما را بهبود میبخشد. | گازهای خنثی مانند آرگون معمولاً برای حفظ پایداری پلاسما مناسبتر هستند. |

نقش الکتروشیمی در جایگزینی فرآیندهای سنتی تولید اسید نیتریک

روش های الکتروشیمیایی پتانسیل زیادی برای جایگزینی فرایندهای سنتی تولید اسید نیتریک جهت خرید اسید نیتریک شیراز بشکه 220 لیتری دارند. با پیشرفت های تحقیقاتی و توسعه تکنولوژی این روش ها نقش مهمی در تولید اسید نیتریک با روشی پایدارتر و کارآمدتر ایفا می کنند. روش های الکتروشیمیایی تولید اسید نیتریک بر اساس اکسیداسیون الکتروشیمیایی آمونیاک یا نیتروژن در محیط آبی یا گازی متمرکز هستند. مکانیزم های اصلی شامل موارد زیر می شوند:

اکسیداسیون مستقیم آمونیاک

در این روش آمونیاک در یک سلول الکتروشیمیایی با استفاده از یک آند مناسب اکسید میشود. آندها معمولاً از مواد با فعالیت کاتالیستی بالا مانند پلاتین ، ایریدیوم یا اکسیدهای فلزی انتخاب می شوند. واکنش اصلی در آند عبارت است از:

NH₃ + 3H₂O → NO₃⁻ + 9H⁺ + 8e⁻

محصولات حاصل از این واکنش ، یون نیترات (NO₃⁻) و پروتون (H⁺) هستند. که با افزودن یونهای OH⁻ به اسید نیتریک (HNO₃) تبدیل می شوند. کاتد در این سلول معمولاً برای کاهش پروتون به هیدروژن استفاده می شود:

4H⁺ + 4e⁻ → 2H₂

اکسیداسیون غیرمستقیم آمونیاک

در این روش از یک واسطه اکسید کننده (مانند یونهای هیپوکلریت یا پرمنگنات) استفاده می شود. که خود در آند اکسید می شود و سپس آمونیاک را اکسید می کند. این روش به کنترل بهتر فرآیند و افزایش راندمان کمک می کند.

اکسیداسیون نیتروژن

به جای آمونیاک می توان از نیتروژن بهعنوان ماده اولیه استفاده کرد. این روش به دلیل پیوند سه گانه قوی در مولکول نیتروژن چالش برانگیزتر است. و نیاز به شرایط شدیدتر الکتروشیمیایی (مثل ولتاژ بالا) دارد. با این حال در صورت دستیابی به موفقیت ، منبع پایدارتری برای تولید اسید نیتریک از هوای محیط ارائه می دهد.

استفاده از بیوراکتورهای پیشرفته برای تولید زیستی اسید نیتریک

بیوراکتورهای پیشرفته پتانسیل قابلتوجهی برای ارائه یک روش پایدارتر و کم مصرف تر نسبت به روشهای سنتی مانند فرایند Ostwald دارد. تولید زیستی اسید نیتریک بر پایه توانایی برخی از میکروارگانیسم ها ، به ویژه باکتری ها در اکسیداسیون آمونیاک یا ترکیبات نیتروژن دار دیگر به نیترات استوار است. این فرآیند معمولاً شامل چندین مرحله متابولیکی است که به صورت زیر خلاصه میشوند:

1.آمونیاک (NH₃) به نیتریت (NO₂⁻) :

برخی از باکتریها مانند گونههای Nitrosomonas آمونیاک را به نیتریت اکسید میکنند. این فرآیند به عنوان نیتروزاسیون شناخته می شود.

2.نیتریت (NO₂⁻) به نیترات (NO₃⁻) :

باکتری های دیگر مانند گونه های Nitrobacter نیتریت را به نیترات اکسید می کنند. این فرآیند به عنوان نیتریفیکاسیون شناخته می شود.

3.تولید اسید نیتریک (HNO₃) :

نیترات تولید شده با استفاده از روش های شیمیایی یا الکتروشیمیایی به اسید نیتریک تبدیل می شود. این مرحله شامل افزودن اسید قوی برای کاهش PH و رسیدن به غلظت مورد نظر اسید نیتریک می باشد.

بیوراکتورهای پیشرفته با کنترل دقیق پارامترهای محیطی مانند PH و دما ، تهویه مناسب ، مخلوط کنندگی بهینه و کنترل جریان مواد ورودی و خروجی شرایط ایدهآل رشد میکروارگانیسم ها و افزایش راندمان تولید را فراهم می کنند. طراحی های نوآورانه مانند بیوراکتورهای غشایی و ریز سیال نیز در افزایش راندمان و کاهش هزینه ها نقش دارند.

بررسی قابلیت فناوری غشایی در استخراج و غلظت اسید نیتریک

فناوری غشایی پتانسیل بالایی در مقایسه با تاثیر کاتالیزورها بر بهینه سازی تولید نیتریک ، برای استفاده در استخراج و غلظت اسید نیتریک دارد. و به عنوان یک روش جایگزین پایدار و کارآمد برای روشهای سنتی عمل می کند. با توجه به پیشرفت های اخیر در زمینه طراحی غشاها و بهینه سازی فرآیندهای غشایی انتظار می رود. که در آینده از فناوری غشایی بیشتر در صنعت تولید اسید نیتریک استفاده شود. فناوری غشایی در تولید اسید نیتریک در مراحل مختلف فرایند به کار رود:

1.جداسازی و تصفیه محلول های حاوی نیترات:

در روش های تولید اسید نیتریک معمولاً محلول های آبی حاوی نیترات (مانند محلول نیترات آمونیوم) تولید می شود. فناوری غشایی بهویژه روشهایی مانند اسمز معکوس (RO) و نانوفیلتراسیون (NF) می تواند. برای جداسازی و تصفیه این محلول ها از ناخالصی ها و غلظت نیترات استفاده شود. این کار منجر به کاهش حجم پساب و افزایش غلظت نیترات قبل از تبدیل به اسید نیتریک میشود.

2.استخراج اسید نیتریک از محلول های آبی:

پس از تولید اسید نیتریک میت وان از فناوری غشایی برای استخراج آن از محلول های آبی استفاده کرد. روشهای غشایی مانند دیالیز ، استخراج غشایی مایع- مایع (LMME) و تبادل یونی غشایی در این زمینه به کار می روند. در LMMEیک حلال آلی مناسب اسید نیتریک را از فاز آبی به فاز آلی منتقل کند. و در نتیجه اسید نیتریک با خلوص بالا به دست میآید.

3.غلظت اسید نیتریک:

برای رسیدن به غلظت های بالای اسید نیتریک از روش های غشایی مانند تقطیر غشایی (MD) و اسمز معکوس (RO) می توان استفاده کرد. تقطیر غشایی با تبخیر انتخابی آب از محلول غلظت اسید نیتریک را افزایش می دهد.

مزایای استفاده از فناوری غشایی

- در مقایسه با روش های سنتی ، فناوری غشایی معمولاً به انرژی کمتری نیاز دارد.

- استفاده از فناوری غشایی منجر به کاهش تولید پساب و انتشار گازهای گلخانه ای می شود.

- سیستم های غشایی به طور مداوم کار می کنند و راندمان تولید را افزایش می دهند.

- فناوری غشایی قابلیت مقیاس پذیری از آزمایشگاه تا مقیاس صنعتی را دارد.

کاربرد روش پلاسما در فشار اتمسفری برای تولید اسید نیتریک

روش پلاسما در فشار اتمسفری یک روش نوید بخش برای تولید اسید نیتریک است. این روش از انرژی پلاسما برای اکسیداسیون آمونیاک به نیتریک اکسید (NO) و در نهایت اسید نیتریک استفاده می کند. در روش پلاسما در فشار اتمسفری از تخلیه الکتریکی در فشار اتمسفر برای تولید پلاسما استفاده می شود. پلاسما حالت چهارم ماده است که حاوی غلظت بالایی از الکترون ها ، یون ها ، رادیکال ها و گونه های برانگیخته است.

این گونه های فعال شیمیایی با آمونیاک واکنش می دهند و در نهایت منجر به تولید NO می شوند. NO سپس در یک سری واکنش های شیمیایی (که می تواند در همان راکتور پلاسما یا راکتور جداگانه ای انجام شود) به NO₂ و در نهایت به اسید نیتریک تبدیل می شود. چندین نوع تخلیه الکتریکی در فشار اتمسفری برای تولید پلاسما استفاده می شوند از جمله:

1.تخلیه دی الکتریک سد (DBD) :

این روش از یک دی الکتریک (مانند شیشه یا سرامیک) برای جداسازی دو الکترود استفاده می کند. و تخلیه های پلاسمایی موضعی و پراکندهای را تولید می کند. این روش به دلیل سادگی و قابلیت مقیاس پذیری ، مناسب برای تولید در مقیاس صنعتی است.

2.جت پلاسما :

این روش از یک الکترود سوزنی شکل برای تولید یک جت باریک و پر انرژی از پلاسما استفاده می کند. این روش در مقایسه با DBDچگالی انرژی بالاتری دارد. و واکنشهای شیمیایی را با سرعت بیشتری انجام می دهد.

3.مایکروویو پلاسما :

در این روش از امواج مایکروویو برای تولید پلاسما استفاده می شود..این روش پلاسما با دمای بالاتر و چگالی یونی بالاتری را تولید می کند.

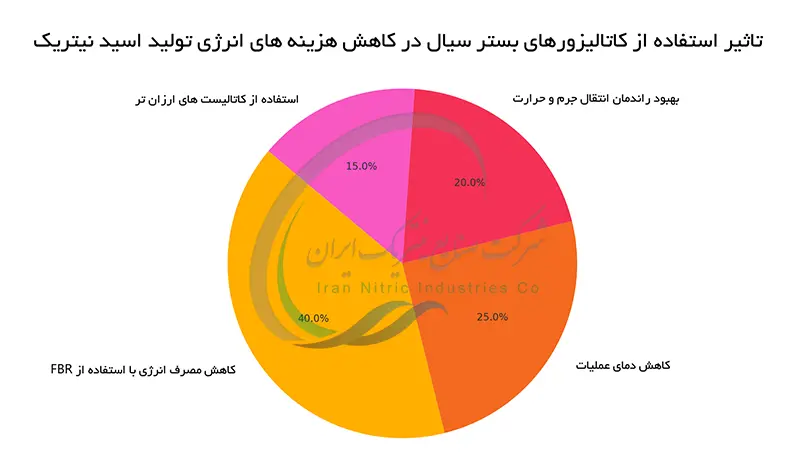

استفاده از راکتورهای بستر سیال در کاهش هزینه های انرژی تولید اسید نیتریک

راکتورهای بستر سیال (Fluidized Bed Reactors - FBRs) به عنوان جایگزینی برای کاهش هزینه های انرژی در تولید اسید نیتریک مطرح می شوند. این راکتورها با ایجاد تماس بسیار موثر بین فاز گاز و جامد ، انتقال حرارت و جرم را بهینه کرده و در نتیجه به کاهش مصرف انرژی و افزایش راندمان می انجامند. در فرآیند تولید اسید نیتریک، آمونیاک (NH₃) با اکسیژن (O₂) در حضور کاتالیست پلاتین واکنش می دهد.

تا نیتریک اکسید (NO) تولید شود. این واکنش گرمازا است و نیاز به دمای بالا (حدود 800- 900 درجه سانتیگراد) دارد. در راکتورهای بستر سیال کاتالیست به صورت ذرات ریز جامد در بستر سیال قرار می گیرد. عبور جریان گاز واکنشدهنده ها (آمونیاک و اکسیژن) از بستر ، ذرات کاتالیست را به حالت سیال درمی آورد. و تماس بین گاز و کاتالیست را به طور قابل توجهی افزایش می دهد.

این امر به افزایش سرعت واکنش و کاهش دمای مورد نیاز برای رسیدن به راندمان مطلوب می انجامد. راکتورهای بستر سیال (FBR) پتانسیل بالایی برای کاهش هزینه های انرژی در تولید اسید نیتریک دارند. بهبود انتقال حرارت و جرم در این راکتورها منجر به افزایش راندمان تبدیل آمونیاک به نیتریک اکسید و کاهش دمای عملیاتی می شود. که در نهایت مصرف انرژی را پایین می آورد. علاوه بر این امکان استفاده از کاتالیست های ارزانتر و کنترل دقیقتر دما از دیگر مزایای استفاده از FBR است.

ارزیابی روش های تولید متمرکز و غیرمتمرکز اسید نیتریک در صنایع کوچک

تولید اسید نیتریک به طور سنتی در مجتمع های بزرگ پتروشیمی و به صورت متمرکز انجام میگیرد. روشی که نیازمند سرمایه گذاری های کلان و زیرساخت های پیچیده است. اما افزایش تقاضای صنایع کوچک و متوسط برای مقادیر کمتر اسید نیتریک ، بررسی روش های جایگزین تولید غیرمتمرکز را ضروری ساخته است.

روش متمرکز

در این روش تولید اسید نیتریک در یک واحد مرکزی انجام می شود. و سپس محصول به صنایع کوچک مختلف توزیع میگردد. این روش برای صنایع کوچک که نیاز به حجم کم اسید نیتریک دارند. به خصوص در مناطقی با زیرساخت های مناسب حمل و نقل مناسب تر است.

مزایای این روش

- اقتصاد مقیاس که منجر به کاهش هزینه واحد تولید می شود.

- کنترل کیفیت بهتر محصول نهایی.

- کاهش هزینه های سرمایه گذاری اولیه برای هر صنعت کوچک به صورت جداگانه.

معایب روش متمرکز

- هزینه های بالای حمل و نقل.

- خطرات مرتبط با ذخیره سازی و حمل ونقل مواد شیمیایی خطرناک.

- وابستگی صنایع کوچک به تأمین کننده اصلی .

- آسیب پذیری در برابر اختلالات زنجیره تأمین .

روش غیرمتمرکز

در این روش هر صنعت کوچک واحد تولید اسید نیتریک خود را دارد. این روش به خصوص برای صنایع کوچک با نیاز بالا به اسید نیتریک و در مناطقی با محدودیت دسترسی به تأمین کنندگان مناسب مفید است. در مقیاس کوچک راکتورهای الکتروشیمیایی یا پلاسما با توان پایین به عنوان جایگزینهای مناسب روش های سنتی عمل می کنند.

مزایای این روش شامل:

- کاهش هزینه های حمل و نقل و خطرات مرتبط با آن

- افزایش انعطاف پذیری در تولید

- کنترل بهتر بر کیفیت و کمیت اسید تولیدی

- کاهش وابستگی به تأمین کنندگان خارجی

- افزایش امنیت تأمین

معایب روش غیرمتمرکز

- هزینه های بالای سرمایه گذاری اولیه برای راهاندازی سیستم های پیشرفته تر مانند راکتورهای پلاسما یا الکتروشیمیایی

- نیاز به نیروی متخصص برای راهاندازی

- تعمیر و نگهداری سیستم ها

- تأمین پایدار انرژی الکتریکی با کیفیت بالا

- نیاز به تخصص و تجربه برای تنظیم دقیق فرآیند و بهینه سازی پارامترهای عملیاتی

در نهایت انتخاب بین روش متمرکز و غیرمتمرکز تولید اسید نیتریک در صنایع کوچک به عوامل مختلفی مانند مقیاس تولید ، دسترسی به زیرساخت ها ، هزینه های سرمایهگ ذاری ، مهارت نیروی کار و ملاحظات زیستم حیطی بستگی دارد.

اهمیت بازیافت و استفاده مجدد اکسیدهای نیتروژن در مسیرهای نوین تولید اسید نیتریک

انتشار NOx به عنوان یک آلاینده زیست محیطی مضر همواره یکی از دغدغه های اصلی در تولید اسید نیتریک بوده است. روش های جایگزین جدید با تمرکز بر کاهش انتشار NOx و بازیافت این گازهای ارزشمند به سمت توسعه فرایندهای پایدارتر و اقتصادی تر حرکت می کنند. این روش ها نه تنها به کاهش اثرات زیست محیطی می انجامند بلکه با بازیابی NOx و استفاده مجدد از آن در چرخه تولید ، هزینه های تولید را کاهش داده و راندمان فرایند را افزایش می دهند.

استفاده مجدد از NOx بازیابی شده در روشهای نوین تولید اسید نیتریک از طریق تکنیک های مختلفی از جمله جذب ، کاتالیز و اکسیداسیون انتخابی ، امکانپذیر است. این تکنیک ها به بازیابی و تبدیل NOx به ترکیبات قابل استفاده مجدد مانند اسید نیتریک یا اکسیدهای نیتروژن با درجه خلوص بالاتر می انجامند.

استفاده از این روش ها به طور قابل توجهی انتشار گازهای گلخانه ای را کاهش می دهد. نیاز به منابع اولیه آمونیاک را کم می کند. و در نتیجه اقتصاد تولید اسید نیتریک را بهبود می بخشد. در کل اهمیت بازیافت و استفاده مجدد از NOx در طراحی فرایندهای نوین تولید اسید نیتریک نه تنها از منظر زیست محیطی بلکه از دیدگاه اقتصادی نیز کاملاً آشکار است.

طراحی و شبیه سازی دینامیکی راکتورهای نوآورانه برای تولید اسید نیتریک

در روش های سنتی تولید اسید نیتریک مانند فرایند اُستوالد مصرف انرژی بالا ، انتشار گازهای آلاینده به ویژه NOx و هزینه های عملیاتی قابل توجه چالش های اساسی هستند. برای غلبه بر این محدودیت ها طراحی و شبیه سازی دینامیکی راکتورهای نوآورانه به عنوان رویکردی امید بخش مطرح می شود. این رویکرد از مدلسازی ریاضی و شبیه سازی کامپیوتری برای بهینه سازی پارامترهای طراحی و عملیاتی راکتور استفاده می کند.

تا به بهبود راندمان ، کاهش مصرف انرژی و کاهش آلایندگی دست یابد. شبیه سازی های دینامیکی به محققان اجازه می دهد. تا قبل از ساخت راکتور ، رفتار آن را در شرایط مختلف عملیاتی بررسی کنند. و به بهینه سازی طراحی راکتور ، انتخاب کاتالیست مناسب و بهینه سازی شرایط عملیاتی (دما ، فشار ، غلظت) منجر شود. استفاده از روش های شبیه سازی دینامیکی با نرم افزارهای تخصصی مهندسی شیمی مانند AsPen Plus، COMSOL MultiPhysics یا ANSYS Fluent به بررسی جزئیات فرایند تولید اسید نیتریک در راکتورهای نوآورانه کمک می کند.

این شبیه سازی ها شامل مدل های پیچیده انتقال حرارت ، جرم و مومنتوم می باشند. و تاثیر پارامترهای مختلف بر راندمان ، انتخابپذیری و تولید آلاینده ها را نشان می دهند. راکتورهای نوآورانه مانند راکتورهای غشایی ، پلاسما ، مایکروکانال ، فوتوکاتالیستی و الکتروشیمیایی ، موضوع اصلی این تحقیقات هستند. و شبیهسازی ها به ارزیابی عملکرد آنها و مقایسه با روشهای سنتی کمک می کنند. در نهایت نتایج شبیه سازی ، سبب طراحی راکتورهای کارآمدتر و پایدارتر برای تولید اسید نیتریک می شود.

نقش کاتالیست های فلزی نوین در کاهش دمای واکنش و بهبود بازده تولید اسید نیتریک

توسعه کاتالیست های فلزی نوین به عنوان راهکاری برای کاهش دمای واکنش و افزایش بازده تولید اسید نیتریک اهمیت ویژه ای یافته است. این کاتالیست ها با افزایش سرعت واکنش در دماهای پایینتر به کاهش مصرف انرژی و کاهش انتشار آلاینده ها کمک می کنند. استفاده از فلزات واسطه و آلیاژهای آنها با ساختارهای نانومقیاس و یا با پوشش های ویژه به طور قابل توجهی فعالیت کاتالیستی را بهبود بخشیده است.

این پیشرفت ها به کاهش انرژی فعالسازی واکنش های اکسیداسیون آمونیاک و اکسیداسیون دی اکسید نیتروژن منجر می شوند. به عنوان مثال کاتالیست های پلاتین- پالادیوم با ساختارهای نانوساختاری و یا استفاده از پشتیبان های با سطح ویژه بالا به بهبود انتخابپذیری و افزایش بازده تولید اسید نیتریک کمک می کنند. همچنین استفاده از فلزات کم هزینه تر مانند آهن ، کبالت و مس در ترکیب با فلزات گران بها به کاهش هزینههای تولید کاتالیست و در نهایت کاهش هزینه های تولید اسید نیتریک کمک می کند.

طراحی و سنتز کاتالیستهای بهینه شده با استفاده از مدلسازی های کاتالیستی و روش های مشخصه یابی پیشرفته نقش مهمی در پیشرفت این فناوری دارد. مطالعات گسترده بر روی تاثیر پارامترهای مختلف مانند اندازه ذرات ، ساختار کریستالی و ترکیب کاتالیست بر عملکرد کاتالیستی به بهینه سازی این کاتالیستها و به دست آوردن بهترین بازده و کاهش دمای واکنش کمک می کند.

تولید اسید نیتریک با استفاده از انرژی خورشیدی و فرایندهای فوتوکاتالیستی

این روش با استفاده از انرژی تجدیدپذیر خورشیدی و کاتالیست های نیمه رسانا به تولید اسید نیتریک با حداقل انتشار آلایندهها و مصرف انرژی کمتر منجر می شود. در این روش از نور خورشید برای فعال کردن یک فتوکاتالیست استفاده می شود. فتوکاتالیست ها معمولاً نیمه رساناهایی مانند TiO2، ZnO ، یا CdS هستند. که با جذب فوتون های نور خورشید جفت الکترون- حفره تولید می کنند.

این جفت الکترون- حفره با مولکول های آب و اکسیژن واکنش داده و گونههای اکسید کننده قوی مانند رادیکال های هیدروکسیل (•OH) و سوپراکسید (O2•- ) را تولید می کند. این گونه های اکسید کننده قوی نیتروژن موجود در هوا را اکسید کرده و به تولید اکسیدهای نیتروژن (NOx) منجر می شوند. در مراحل بعدی اکسیدهای نیتروژن با آب واکنش داده و اسید نیتریک تولید می شود.

نقش فناوری مایکروویو در تسهیل واکنش های تولید اسید نیتریک

برخلاف روش های سنتی که گرما به صورت غیرمستقیم (جابجایی یا هدایت) به سیستم منتقل می شود. در روش مایکروویو انرژی به طور مستقیم به مولکول های واکنش دهنده جذب می شود. و باعث افزایش سرعت واکنش می شود. این امر به دلیل برهمکنش میدان الکترومغناطیسی مایکروویو با مولکول های قطبی مانند آب و نیتروژن دی اکسید است. گرمایش سریع و یکنواخت در روش مایکروویو به افزایش سرعت واکنش های اکسیداسیون نیتروژن و تشکیل اسید نیتریک کمک می کند.

و در نتیجه زمان تولید کاهش می یابد. علاوه بر این استفاده از مایکروویو در کاهش تشکیل محصولات جانبی نامطلوب و افزایش انتخابپذیری واکنش موثر می باشد. با این حال طراحی راکتور مناسب و بهینه سازی پارامترهای مایکروویو (توان ، فرکانس و زمان) برای دستیابی به حداکثر راندمان ضروری است.

توسعه راکتورهای هیبریدی برای ترکیب روش های جایگزین در تولید اسید نیتریک

روش های جایگزین مانند استفاده از انرژی خورشیدی و فتوکاتالیست ها یا روش های الکتروشیمیایی به طور مستقل هر کدام مزایا و محدودیت هایی دارند. برای غلبه بر این محدودیت ها و بهره برداری از مزایای هر روش طراحی و توسعه رآکتورهای هیبریدی پیشنهاد می شود. این رآکتورها می توانند دو یا چند روش جایگزین را به طور همزمان یا متوالی ترکیب کرده و به راندمان انتخابپذیری و پایداری بالاتر در تولید اسید نیتریک منجر شوند.

انواع رآکتورهای هیبریدی و مکانیسم عملکرد

چندین نوع رآکتور هیبریدی را می توان برای ترکیب روشهای جایگزین تولید اسید نیتریک در نظر گرفت:

- رآکتورهای فتوکاتالیستی- الکتروشیمیایی: در این نوع رآکتور از یک فتوکاتالیست برای اکسیداسیون نیتروژن با استفاده از انرژی خورشیدی استفاده می شود. و سپس از یک سلول الکتروشیمیایی برای افزایش راندمان اکسیداسیون و یا تبدیل اکسیدهای نیتروژن به اسید نیتریک استفاده می شود. این ترکیب به افزایش سرعت واکنش و کاهش مصرف انرژی منجر می شود.

- رآکتورهای فتوکاتالیستی- مایکروویو: ترکیب روش فتوکاتالیستی با گرمایش مایکروویو به افزایش سرعت واکنش و راندمان تبدیل نیتروژن به اسید نیتریک منجر می شود. مایکروویو به گرمایش مستقیم و یکنواخت مواد واکنش دهنده کمک کرده و فتوکاتالیست ها با استفاده از انرژی خورشیدی ، اکسیداسیون را تسریع می کنند.

- رآکتورهای الکتروشیمیایی- بیولوژیکی: در این روش می توان از روش های الکتروشیمیایی برای اکسیداسیون - جزئی نیتروژن استفاده کرد. و سپس از باکتری های نیتریفیکاسیون برای تبدیل اکسیدهای نیتروژن به اسید نیتریک استفاده کرد. این روش به کاهش انرژی مصرفی و انتشار آلایندهها کمک میکند.

- رآکتورهای چند منظوره با سیستم های یکپارچه: رآکتورهای پیچیده تری می توان طراحی کرد که درآنها چندین مرحله واکنش به طور همزمان و در یک سیستم یکپارچه انجام شود. برای مثال یک رآکتور شامل یک بخش فتوکاتالیستی برای اکسیداسیون نیتروژن ، یک بخش الکتروشیمیایی برای تبدیل NOx به HNO3 و یک بخش جداسازی برای خالص سازی اسید نیتریک می باشد.